Otro super-manitas

Werler da nueva vida al Hanomag C224 con un motor eléctrico

Andreas Plaas de Werl convierte viejos coches antiguos diésel de dos tiempos Hanomag en motores eléctricos. El último proyecto es el C224. Hablamos con el manitas.

Nueva vida para el antiguo motor de dos tiempos = el Hanomag C224 de Andreas Plaas.

A partir de 1957, el C 224 fue el tractor de dos tiempos más potente de Hanomag de Hannover-Linden y el sucesor del R24. A diferencia de los robustos motores de cuatro cilindros, en la práctica el fabricante no se sentía cómodo con este concepto de motor = el motor era vulnerable y a menudo no estaba a la altura de los desafíos de las granjas.

Incluso hoy en día, la tecnología utilizada en los coches clásicos no está exenta de riesgos. Los motores de dos tiempos son igualmente impopulares y pueden adquirirse defectuosos por poco dinero. En Werl vive un inventor que da nueva vida a los viejos tesoros y atrae así miradas de asombro en la ciudad.

¿Cómo se te ocurre algo así?

Andreas Plaas empezó a fabricar bicicletas eléctricas en su pequeña granja. Cuando este hombre de 52 años pidió prestado un motocultor Agria para su huerto, quedó enganchado a este dispositivo. Algo así definitivamente tenía que llegar al patio.

Plaas compró rápidamente un tractor Holder de un solo eje. Con el conocimiento de las bicicletas, hace cinco años surgió la idea de convertirlas en propulsores eléctricos. Rápidamente se encontró en Internet un viejo motor eléctrico de una carretilla elevadora Thrige y se lo instaló.

El éxito me hizo querer más = en los años siguientes, el historiador y filósofo de formación no sólo transformó los ahora dos Holder (ED2 y E6), sino también dos ciclomotores, un cortacésped con operador a bordo, un Gutbrod 1050 y un McCormick D-439. y dos Hanomags R12 y R24. Hasta que finalmente descubrió el mencionado C 224 de 1958 en los anuncios clasificados de eBay. Era suyo por el “precio ridículo” de 1.500 euros.

El proyecto C 224

“La gran ventaja de los Hanomag es su estructura”, dice el jardinero aficionado y apicultor sobre su amor por los azules de Hannover. Una vez desmontado el motor original, el amplio bastidor ofrece las mejores condiciones para instalar el motor eléctrico y la batería. Pero primero está la compleja limpieza básica y el desengrasado del clásico.

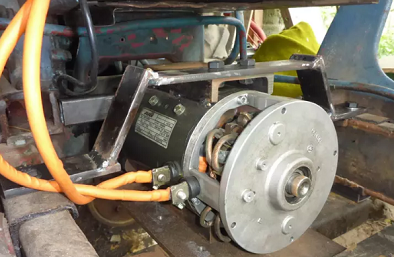

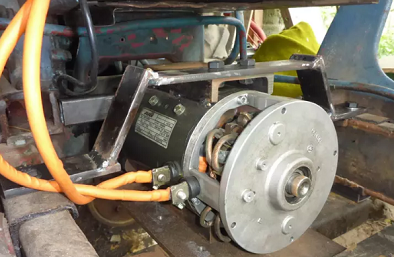

El aficionado encontró entonces en Internet un motor Thrige para el C 224. Se estima que se ha utilizado en una carretilla elevadora durante diez años y técnicamente se encuentra en excelentes condiciones. El motor en serie monofásico funciona con voltaje CC y los imanes de campo están conectados en serie.

El motor eléctrico

La energía para ello la proporciona una batería de fosfato de hierro y litio de Winston con un total de 48 celdas de 100 Ah cada una. En conjunto, esto da como resultado 48 voltios y 300 amperios hora, lo que corresponde a una potencia de 15 KWh. La batería se carga mediante un cargador externo de 230 V.

Listo = con las baterías, el Hanomag ya está listo para funcionar.

Durante la instalación, Plaas se benefició de la experiencia adquirida en otros proyectos. Pero siempre es necesario algo de improvisación y retoques, afirma. Para los soportes y marcos especiales, el destornillador pudo confiar en una empresa cercana en Werl, que realizó los trabajos de soldadura y los ajustes complejos de forma profesional. Un electricista se encargó del correcto y seguro flujo de electricidad.

“Para unir al final el eje del reductor y el motor con los adaptadores se necesita experiencia, intuición y formación”, aconseja Plaas a los imitadores.

¿Y cómo se conduce?

Al igual que en proyectos anteriores, Werler está encantado con el resultado. El Hanomag ronronea con fuerza. El conductor no necesita embrague, el viejo mete directamente la sexta marcha con el par máximo. Para ello, Plaas amplió el antiguo volante.

El sistema hidráulico también funciona de forma potente y fiable. Esto es posible gracias a una unidad hidráulica procedente de un camión antiguo. La unidad, compuesta por una bomba y un depósito de aceite propio, abastecía antiguamente la zona de carga. Plaas ha añadido al paquete un controlador adicional. La bomba ahora funciona con electricidad y sólo cuando es necesaria. El experto informa que la dosificación es mucho más sensible y precisa que con el bloque de control original. La tecnología ha encontrado espacio debajo del reposapiés, donde antes se encontraba la batería de arranque.

Con la batería de 48 V, el motor hace girar el Hanomag a unos cómodos 25 km/h. Con 72 voltios, por ejemplo, se superarían fácilmente los 30 km/h, pero Plaas lo toma con calma y disfruta del placer de conducir sin ruido. Y los transeúntes con los que pasa en Werl también lo notan. Caras de asombro, sonrisas y pulgares arriba son la recompensa a su trabajo.

El vehículo puede recorrer 50 km con una carga de batería. Si, por el contrario, se utilizan accesorios para el jardín, el tiempo de trabajo se reduce, pero hasta el momento la fuente de alimentación es suficiente para todas las tareas que hay que realizar, informa el orgulloso propietario.

¿Qué dice el TÜV?

La gran pregunta sigue siendo si se permitirá esta autoconstrucción en la carretera. El Hanomag todavía estaba homologado cuando se compró. Ahora la conversión tenía que pasar la prueba TÜV. Muchos propietarios de coches clásicos saben lo minuciosos que son los inspectores hoy en día.

Pero la respuesta de Plaa fue sorprendente = "Por supuesto, no hubo ningún problema, el constructor había investigado previamente". Su electricista respondió a un cuestionario y tuvo en cuenta todos los aspectos relevantes para la seguridad. Los cables activos tienen una cubierta naranja, la compatibilidad electromagnética está asegurada y existen numerosos fusibles y protecciones. Los frenos, neumáticos, luces y dirección estaban bien y obtuvimos la codiciada insignia; para el ajuste 48 V y 25 km/h.

Y lo mejor = ¡el tractor eléctrico está exento de impuestos durante seis años! Certificado oficialmente por la Dirección de Tráfico Vial. Y el seguro cobra 50€/año y listo.

**

En su página web =

https://andreasplaas.wordpress.com/, Andreas Plaas muestra sus reformas con numerosas fotografías. Estará encantado de responder cualquier pregunta que puedas tener.