WABTEC

La digitalización convierte las plantas de Wabtec de 50 años de antigüedad en súper instalaciones inteligentes

Mantenerse al día con las demandas cambiantes de un mercado de transporte en transformación requiere inversiones estratégicas en curso.

Mucho ha cambiado en todo el mercado global del transporte a lo largo de las décadas. Una combinación continua de regulaciones y expectativas de los clientes ha ejercido una presión constante sobre los fabricantes para que evolucionen continuamente sus ofertas año tras año. Esto no es solo para los fabricantes de automóviles, sino también para los proveedores de transporte pesado como Wabtec, que produce ofertas para aplicaciones marinas y ferroviarias.

Por supuesto, este tipo de evolución no solo sucede. Requiere importantes inversiones continuas en talento y tecnología.

Caso en cuestión: En los últimos años, tales inversiones han permitido a Wabtec posicionar su planta de Grove City, Pensilvania, en lo que la compañía llama "fábricas brillantes".

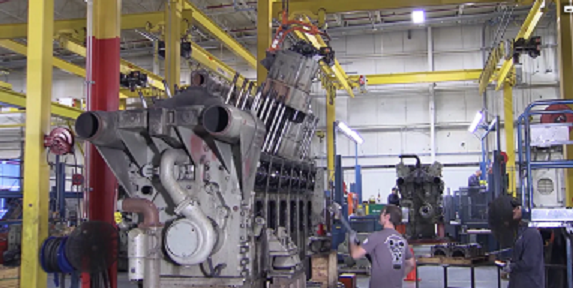

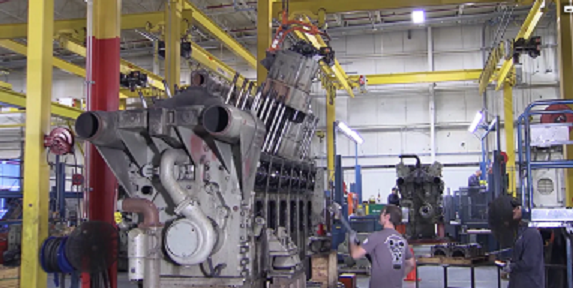

Grove City es el hogar de dos plantas de Wabtec, que emplean a aproximadamente 1000 personas. La planta de motores es una planta de motores de 440,000 pies cuadrados que es responsable del ensamblaje del motor, el mecanizado y las pruebas de una variedad de productos Wabtec. Con una producción total de aproximadamente 3,000 + motores al año, es uno de los sitios de fabricación de motores diesel de locomotoras más grandes del mundo, el 60 por ciento de los cuales van al extranjero.

Wabtec tiene cinco plataformas principales que utiliza para servir al espacio de carga marina y locomotora y al espacio de energía estacionaria. Hoy en día, los avances de ingeniería permiten a Wabtec cumplir con los estándares de emisiones de nivel cuatro en los Estados Unidos, así como con estándares similares en Europa, lo que lo convierte en uno de los pocos grandes fabricantes de motores diesel que lo hacen sin usar tratamientos de posventa como DEF o urea. Ser el único proveedor que tiene una solución sin urea y sin DEF en el espacio marino ha causado que muchas compañías diferentes vean a Wabtec de manera diferente, como una solución más limpia, no solo cumpliendo con los estrictos requisitos, sino también ahorrando dinero.

La planta de remanufactura es una planta de remanufactura de 240,000 pies cuadrados que sirve como la instalación principal para las revisiones de rutina de los motores de locomotoras existentes. La remanufactura implica desmontar un motor, generalmente hasta su bastidor, y luego reconstruirlo por completo. Entre las dos plantas, Wabtec presta servicios a una base de instalación global de 26.000 locomotoras en 46 países diferentes.

Wabtec remanufactura entre 1500-3000 motores cada año. Y, debido a que todas las locomotoras Wabtec tienen monitoreo remoto, el fabricante tiene acceso a un flujo constante de estadísticas, incluidos los parámetros de tiempo de ejecución y ciclo de trabajo, lo que ayuda a determinar las necesidades de prensado durante todo el proceso de remanufactura.

"Tener esos datos nos permite tomar decisiones sobre la cadena de suministro desde el punto de vista de las adquisiciones, y también ayuda a determinar cuánto trabajo debe ir en ese motor", dice Marty Thomas, vicepresidente de servicios del grupo Wabtec, que incluye la remanufactura y la fabricación de nuevos motores a nivel mundial. "Ayuda a determinar su costo. Desea producir el producto más confiable que cumpla con las expectativas del cliente con la huella de costos adecuada no solo para seguir siendo competitivo, sino también para proporcionar ahorros de costos".

Pero, ¿qué hace que estas plantas sean brillantes?

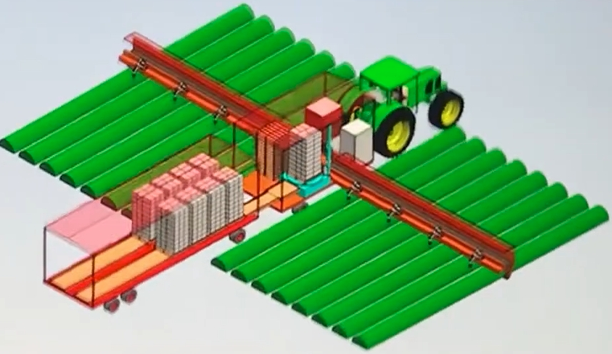

Al igual que con muchas transformaciones que tienen lugar hoy en día, la tecnología digital ocupa un lugar central, incluida una combinación de big data, software, sensores, controladores y robótica. Alguna tecnología específica incluye un sistema de detección de cámara para detectar automáticamente el progreso de la producción; herramientas inteligentes como herramientas de par de detección de posición para proporcionar una ventaja ergonómica y procesos de fabricación críticos a prueba de errores; medidores inteligentes digitales que eliminan las pulsaciones de teclas del operador y proporcionan una forma más consistente de medir la calidad a prueba de errores; Tecnología RFID para rastrear automáticamente la posición y ubicación de ensamblajes y piezas críticas a medida que fluyen a través de las líneas; y la capacidad del personal de planta para verificar el estado actual de cualquier máquina, celular o línea desde sus dispositivos móviles en tiempo real. Cuando se combinan con una cultura Lean, estos sistemas totalmente integrados están desbloqueando mejoras significativas en la productividad, incluida una reducción del 20% en el tiempo de in ininteresión no planificado y una mejora de la productividad del 10% para las máquinas conectadas al taller.

El aditivo metálico también ha cambiado las reglas del juego, explica Thomas. "Nuestro laboratorio de aditivos puede crear rápidamente prototipos de una pieza en un día", dice. "Obviamente, nos encantaría que la fabricación aditiva comenzara a ser lo suficientemente rentable como para que podamos ejecutar las tiradas de producción, pero ahora está bastante allí todavía. Tener capacidad de aditivo de pulverización de metal aquí nos permite refabricar motores y agregar metal a las piezas existentes en lugar de desechar una pieza vieja".

Además, la tecnología de gemelos digitales ha permitido a Wabtec crear una verdadera huella digital utilizando varios hilos digitales para impulsar una confiabilidad integral y modelos predictivos, lo que representa un cambio de función de paso fundamental para la fabricación, lo que le permite revisar los motores de manera competitiva mientras instala menos piezas nuevas durante el proceso de remanufactura.

Oportunidad desafiante

A medida que el transporte gravita hacia un futuro más sostenible, la atracción se intensifica para los combustibles futuros, incluidos el gas natural, los biocombustibles, la batería eléctrica y las pilas de combustible de hidrógeno. "Cuando tienes una base instalada tan grande como nosotros, es un desafío hacer la transición de tecnologías más antiguas a soluciones más sostenibles", dice. "Será un paseo con nuestros clientes para ver cuál es su tasa de adaptación, o cómo van a adaptar sus prácticas comerciales a una nueva tecnología. Muchos de nuestros clientes están interesados en convertir motores de combustión interna para quemar hidrógeno".

Si bien Wabtec está realizando inversiones estratégicas en todos los ámbitos, el desafío es abordar y sopesar las diferencias globales. Wabtec tiene la suerte de tener una gran base de ingeniería en Grove City. "Estos ingenieros in situ son facilitadores clave que nos posicionan para el futuro a medida que desarrollamos soluciones como la quema de hidrógeno, mezclas de biocombustibles y motores de gas natural", dice Thomas. "Hoy en día hacemos más motores para los mercados internacionales que para los Estados Unidos, y todos nuestros clientes tienen compromisos de sostenibilidad con sus inversores que van a lograr. A medida que desarrollan su propio camino o solución, tenemos que estar listos con soluciones que se ajusten".

27-9-21--P.Fretty

iw.