2// Agritechnica 2022 == Medallas de Plata

Planungsbüro Heinrich Photoheyler

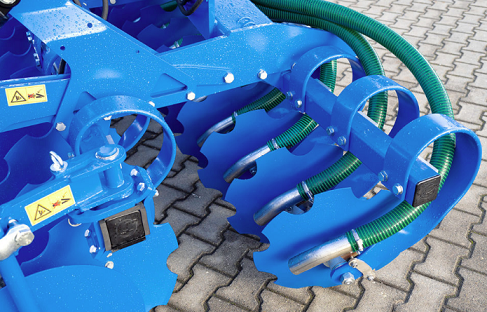

Es particularmente en la agricultura orgánica que el desmuerce mecánico en la fila demuestra ser una medida esencial para dar a los cultivos una ventaja de crecimiento sobre las malezas competidoras y, por lo tanto, para garantizar una población de plantas saludable y altos rendimientos. El estado actual de la técnica solo permite un rendimiento de sitio extremadamente bajo.

Por otro lado, el Nuevo Concepto de Rotor del Fotoheyler permite obtener caudales de sitio de más de una hectárea por hora. El sistema de guía de filas del Photoheyler detecta de forma fiable las filas de cultivo mediante cámaras. Las ruedas de apoyo del chasis son orientables por cilindros hidráulicos y se dirigen de manera sincronizada con las del tractor siguiendo su dirección. La azada se guía así con la máxima precisión a lo largo de las filas y las dificultades encontradas hasta ahora para dominar tanto la máquina como el tractor se resuelven gracias al Photoheyler. Con otras soluciones de chasis de desplazamiento lateral, el conductor debe encargarse tanto de conducir el tractor como de controlar la cámara trasera. Esto aumenta el riesgo de errores, especialmente al pasar de una tabla a otra, azando libras, en picos o curvas cerradas. Dado que el acoplamiento de la azada y el tractor es fijo, el conductor conserva el control del conjunto en todo momento, lo que evita el tedioso control manual de la azada con el joystick. En el cant, el Photoheyler mantiene el enganche en la pista correcta corrigiendo la orientación de los volantes del enganche tractor-herramienta. No hay riesgo de arrancar las plantas cultivadas, porque el rotor está dispuesto en ángulo de tal manera que compense la velocidad de avance. Por lo tanto, el rotor siempre es estrictamente perpendicular a la fila, las malezas en la fila entre las plantas cultivadas se cortan y se depositan en las filas intermedias. Luego son una vez más arrancados o enterrados por las herramientas detrás. Para un control efectivo de las malezas, es necesario arar varias veces hasta el final del cultivo. Gracias a diferentes sistemas de herramientas, es posible arar lo más cerca posible de la fila de remolachas, desde la etapa de dos hojas hasta que se cierra la fila.

Los requisitos para la técnica de siembra / siembra requieren una sembradora o sembradora precisa de una sola semilla con una implantación escalonada exacta en todo el ancho de la máquina. Para la remolacha azucarera, se recomienda un unicornio Kverneland con geosédano nivel 1 o comparable. Además, este concepto global permitirá en el futuro una aplicación en forma de "spotspraying" (pulverización localizada). Este dispositivo permite una pulverización localizada muy precisa y por tanto un ahorro en productos fitosanitarios.

Fasterholt DL 66 Pro

El Fasterholt DL 66 Pro es la combinación única de un carrete móvil y una rampa de boquilla de aluminio de 66 m, telescópica e hidráulicamente plegable en un solo carro que asegura el progreso de la máquina. Las ventajas de este sistema actual de dos partes (carrete y carro de rociadores) se combinan en una sola máquina.

Las ventajas de las rampas de boquilla sobre los cañones, que hasta ahora todavía se utilizaban en las máquinas de rociadores de retorno del carro de rociadores por carrete fijo, se encuentran, por un lado, en el riego eficiente de los recursos al operar a baja presión (de 1 a 2 bar aprox., dependiendo de las boquillas) y a nivel del suelo, y por otro lado en la delimitación precisa de la zona regada. La baja presión requerida en comparación con el barril ahorra energía y, al mismo tiempo, el espectro de tamaño de las gotas tiene una menor proporción de gotas finas, lo que minimiza la evaporación. Dado que la distribución transversal no tiene que lograrse por el rango del chorro, la altura de trabajo se puede mantener a un nivel bajo, lo que reduce significativamente la sensibilidad al viento en comparación con el cañón. La desventaja del sistema tradicional es que la fuerza de tracción requerida para el desplazamiento es significativamente mayor con el aumento de su longitud, una fuerza que debe ser absorbida por una pared más gruesa de la tubería y limita la longitud máxima de la parcela a regar a unos 500 / 600 metros. Tampoco es posible regar varias tablas a la vez, por lo que estas máquinas tienen que moverse a menudo, una carga de trabajo significativa con las rampas plegables utilizadas hasta ahora, que generalmente no pueden ser realizadas por una sola persona. Las ventajas de la regadora móvil con avance del carrete (autopropulsada) radican en la posibilidad de tener una tubería más larga (hasta unos 1.000 m), ya que la máquina lleva la manguera al suelo y la enrolla directamente en lugar de tirar de ella a lo largo de toda su longitud en el suelo con la posible fricción. Si la tubería se ha colocado correctamente, es posible regar una parcela en varias tablas a la vez, lo que evita tener que mover la máquina de un punto de partida a otro. La desventaja de este sistema es su peso relativamente alto, especialmente cuando casi toda la tubería se enrolla cuando la máquina regresa a su punto de partida. La rampa del DL 66 Pro se divide en 10 tramos de unos 6 m cada uno con su propio suministro de agua. Así, se prevé en el futuro -a falta de un pedido por tramo- una especie de "Control de Sección" para el riego, que permitirá regar una parcela de pico evitando en gran medida el solapamiento y riego de zonas no ensanadas.

El interés económico es evidente. Con la posibilidad de regar hasta 8 ha desde un único punto de partida de la máquina, el rendimiento y la calidad del trabajo aumentan. Gracias al control hidráulico del despliegue y despliegue de la rampa telescópica, el movimiento en sí puede ser realizado por una sola persona. Esto ahorra tiempo y aumenta la seguridad en el trabajo. Además, la forma de trabajar eficiente en energía y agua tiene un impacto positivo en el medio ambiente y la situación energética.

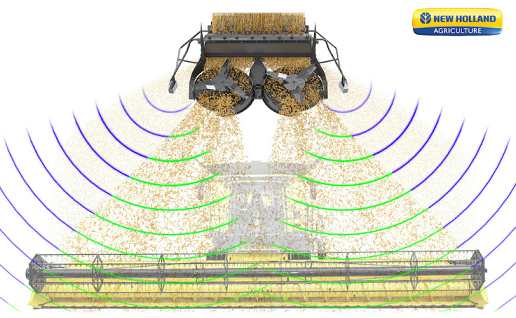

Nuevo sistema de automatización Holland OptiSprad

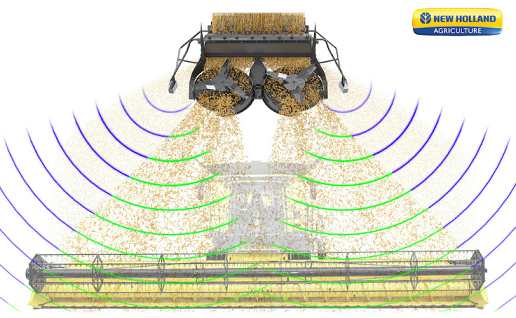

La distribución regular de la paja triturada por las cosechadoras es una condición básica para futuros trabajos de cultivo, especialmente en el caso de la labranza reducida. Los sistemas para ajustar los ventiladores de pulverización frecuentes en cosechadoras de gran ancho de trabajo se controlan manualmente, o se mide indirectamente una distribución de pajitas trituradas. En caso de ajuste manual, el polvo suele impedir ver directamente la distribución de la molienda en los espejos o por cámara. El conductor no debe olvidar reajustar la distribución con cada giro en U. Esto puede provocar el doble de espesor de la basura o áreas parcialmente descubiertas, así como problemas de flujo de cultivos la próxima vez que pase la cosechadora.

Es por eso que New Holland ha desarrollado el sistema OptiSpread Automation, el primer sistema para dispersar paja triturada con una técnica de medición directa. Los sensores de radar 2D colocados a ambos lados de la cosechadora miden la velocidad y la distancia de proyección de la trituradora. Los sensores detectan el ancho total de proyección y por lo tanto la apariencia de la distribución. Si la apariencia de la distribución ya no corresponde al aspecto teórico en todo el ancho de trabajo, la velocidad de rotación de los ventiladores de proyección accionados hidráulicamente se aumentará o reducirá de forma independiente en cada lado hasta que el aspecto de la distribución vuelva a corresponder al aspecto teórico. El sistema detecta una distribución irregular de la molienda, incluso en caso de viento de cola o viento en contra, y permite elaborar un mapa de distribución.

OptiSpread es uno de los elementos básicos de la producción de cultivos de precisión y representa un grado adicional de automatización que contribuye al aligeramiento del trabajo del conductor.

Cabezal automático Claas Cemos

Las barras de corte de tornillo de las cosechadoras de mesa de longitud variable a menudo se usan de manera inapropiada. Por un lado, la posición de los touts no se adapta a las condiciones del cultivo, y por otro lado, el flujo de cosecha no es regular porque la longitud de la mesa de corte no se corrige de acuerdo con la longitud de las plantas. A menudo se olvida de adaptar la longitud de la mesa después de transportar la barra de corte. Esto resulta en pérdidas demasiado altas justo después del corte y una caída en el flujo de trilla debido a un flujo de cultivo irregular. Además, los correctores de ajuste no pueden optimizar la configuración de la máquina de forma específica si ya hay un error de ajuste en la barra de corte.

Por lo tanto, CLAAS ha desarrollado el primer sistema de corrección de ajuste, el CEMOS AUTO HEADER, para barras de corte de tornillo. Un escáner láser detecta continuamente la altura del cultivo. Una vez que el operador ha definido la profundidad de penetración del touter así como la de su posición horizontal, se adaptan automáticamente en caso de variación en la altura del cultivo. El sistema detecta rastros de paso, así como la terminación del cultivo y guía cualquier grupo de cereal caído de la mesa de corte hasta el tornillo de alimentación. La longitud de la mesa de corte se corrige de acuerdo con las oscilaciones del sensor de espesor de capa del controlador de flujo colocado en el conducto de introducción. Cuanto más regular sea el flujo de cosecha, menores serán las oscilaciones del sensor.

Este sistema de corrección aligera la tarea de la cosechadora y crea las condiciones necesarias para la optimización del flujo mediante un sistema de ajuste automático. Por lo tanto, es un elemento adicional para la automatización del proceso de cosecha.

New Holland Big Baler Automatización

El sistema Big Baler Automation de CNH Industrial New Holland es el primer sistema que permite al operador ajustar directamente el peso de bola deseado en una prensa empacadora paralelepípeda, y el sistema se hace cargo automáticamente de la guía de acoplamiento, así como de la regulación de la velocidad del tractor y la corrección de la configuración de la prensa. Este es un desarrollo decisivo hacia una empacadora paralelepípeda totalmente automática. Un sensor LiDAR (Light Detection and Ranging) mide la fila de viento frente al tractor por láser, un sensor IMU detecta la aceleración y orientación del tractor. La información proporcionada por el sensor GPS del tractor también se procesa para refinar la precisión del trabajo. Por lo tanto, el tractor se guía de forma totalmente automática en la hilera y su velocidad se adapta de antemano a la configuración de la hilera. Los datos recopilados calculan continuamente el peso de la bola para adaptar el ajuste de compresión, así como el grosor de la capa a cada carrera del pistón variando la velocidad de avance. Por lo tanto, incluso en caso de variaciones en las condiciones de cosecha y rendimiento, la prensa se utiliza constantemente a plena capacidad y las pacas aún tienen el peso previamente establecido.

El sistema Big Baler Automation de Cnh Industrial New Holland ayuda a aligerar la tarea del conductor durante los largos días de cosecha y le ayuda a presionar las pacas con alta productividad, incluso en polvo pesado y por la noche. Un peso constante de la bala también facilita la planificación de la cadena de suministro. Incluso si se conocieran muchos aspectos particulares del sistema, si no ya se han probado, el sistema Big Baler Automation se destaca como una solución global de gran utilidad práctica.

Agro Inteligencia RoboVeg Robotti

Uno de los principales desafíos de la jardinería de mercado con un alto uso de mano de obra radica en la disponibilidad general de la misma. Para el cultivo de brócoli, la cosecha representa aproximadamente la mitad del tiempo de trabajo total.

El RoboVeg Robotti combina un robot agrícola de alto rendimiento de Agro Intelligence ApS con el robot de cosecha de brócoli de RoboVeg Ltd. El robot Robotti es impulsado por dos motores con una potencia total de 104 kW. Con esta potencia, 40 kW están disponibles en la toma de fuerza. El ascensor tiene una capacidad de 750 kg. El RoboVeg está equipado con cámaras 2D de alta resolución y sensores 3D. Dos brazos robóticos giratorios en 6 ejes son responsables de cosechar el brócoli en modo autónomo. Aproximadamente 3 segundos son suficientes para que un brazo robótico seleccione un brócoli de pie hasta que se coloque sobre la alfombra. La productividad de la cosecha es de aproximadamente 2400 piezas por hora, mientras que la cosecha manual solo puede obtener 300-360 piezas por hora por trabajador.

Aunque los robots autónomos ya se ofrecen y se utilizan para sembrar, arar y desgarrar, la cosecha hasta ahora ha demostrado ser imposible de automatizar. El RoboVeg Robotti es el primer sistema autónomo para la recolección de brócoli y, por lo tanto, contribuye a una mejora considerable en el rendimiento laboral. Para los jardineros del mercado, esta innovación representa una ganancia en eficiencia y una reducción significativa en los costos.

Rostselmash Asistente de atención RSM Ok ID

En el sector de la automoción, las alarmas de somnolencia o los asistentes de atención se conocen desde hace mucho tiempo. Rostselmash ha adoptado este enfoque y lo ha trasladado al sector agrícola. El sistema Ok ID RSM monitorea continuamente la condición del conductor y, si detecta signos de fatiga u otros cambios en la condición del conductor, informa inmediatamente al conductor con una fuerte señal audible. Detiene la máquina para descartar cualquier riesgo de consecuencias trágicas. Además, este sistema genera automáticamente un mensaje al sistema de gestión de granjas de Agrotronic. Una cámara de detección de fatiga monitorea continuamente las pupilas, el parpadeo y la posición de la cabeza, así como el pulso de la persona que trabaja. El sistema detecta los signos típicos de fatiga: parpadeo frecuente, ojos apagados o cerrados durante más de tres segundos y una disminución de la frecuencia cardíaca, así como bostezos y frotamiento de los ojos. Como el sistema RSM Ok ID está acoplado al ISOBUS de la máquina, puede apagarlo activamente. Este sistema permite evitar posibles accidentes.

Sistema de prevención de compactación Agtech 2030

Con el Sistema de Prevención de Compactación (CPS) de "Agtech 2030", el usuario (agricultor, contratista agrícola, gerente) tiene un servicio que representa de antemano y en forma de mapa el riesgo actual de compactación de un campo y por lo tanto su practicabilidad. El cálculo en tiempo real y específico de la ubicación ayuda tanto a la planificación del trabajo como al operador de la máquina a evitar las áreas de riesgo del campo. En particular, la simulación incluye el "Estado del campo", que cubre variables importantes relacionadas con el estado de la parcela, como el método de labranza, el cultivo plantado y el estado de la vegetación.

El sistema proporciona a los usuarios herramientas de apoyo a la toma de decisiones sobre el riesgo de compactación del suelo y les ayuda a determinar dónde y cuándo trabajar en los campos, así como la configuración de la máquina. De este modo, el agricultor puede planificar su trabajo de manera óptima y preservar el suelo lo mejor posible. De este modo, se pueden evitar medidas de labranza adicionales para eliminar la compactación nociva y las emisiones de CO2 resultantes. Esto ahorra tiempo y dinero y garantiza un alto potencial de retorno.

Control remoto Reicchardt SIS

Este sistema de control integrado para el control remoto de maquinaria agrícola autónoma. Este sistema escalable consta de un control remoto, así como un sistema de automatización ISOBUS. Cumple con todos los requisitos de seguridad funcional y se ha desarrollado hasta la producción en serie en un portaherramientas de orugas para paisajismo. Gracias a la integración de un terminal de control inalámbrico Smart Farming en un mando a distancia seguro y la combinación con un sistema de autogonía basado en la navegación GNSS con señal de corrección RTK, así como la automatización completa de ISOBUS para procesos automatizados y control de sección, el uso de máquinas semiautónomas es posible en áreas donde la seguridad es importante. mientras se utiliza la automatización ISOBUS y la guía paralela. La seguridad del operador y su entorno está garantizada. Los procesos de trabajo son automatizados y precisos, la carga de trabajo del operador se aligera y el medio ambiente se preserva. El sistema es un desarrollo conjunto de Reichardt Steuerungstechnik, HBC-radiomatic, Vogt y MDB. Puede monitorear y controlar múltiples máquinas simultáneamente.

Este concepto innovador hace una contribución importante a un comienzo de empoderamiento de máquinas y portaherramientas, aumentando así la comodidad de uso y la seguridad.

7-12-21----conex.

fc.