NOTICIAS VARIAS

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

Bio-Agtive quiere «jubilar» a los fertilizantes tradicionales

La empresa canadiense que creó el sistema para capturar los gases del tractor y convertirlos en biofertilizantes procura avanzar en la revolución verde. Bio-Agtive está embarcada en una campaña con “enfoque vanguardista” que apunta a empujar a la jubilación a los fertilizantes tradicionales.

La compañía canadiense es la creadora del sistema que permite capturar los gases de escape del tractor y convertirlos en biofertilizantes.

Empeñada en una tarea de “evangelización”, Bio-Agtive busca alianzas con empresas agropecuarias que instalen sus dispositivos y se pasen a la “revolución verde”.

Transformación

De acuerdo con Bio-Agtive, al utilizar los fertilizantes biológicos, derivados de las emisiones del tractor, se logran “importantes ahorros de costos al eliminar los caros fertilizantes sintéticos”.

Reemplazando el nitrato de amonio como clásico fertilizante, “la agricultura de las emisiones permite a las plantas establecer rápidamente relaciones con los microorganismos del suelo”, asegura la empresa de Canadá.

“Esta alianza natural asegura un suministro constante de nutrientes, especialmente nitrógeno fijado biológicamente”, afirma.

Los biofertilizantes que se obtienen de los escapes del tractor son aplicados con fertilizadoras especialmente adaptadas.

Natural

“Descubrimos que la ausencia de fertilizantes sintéticos lleva a un aumento de la producción de exudado de raíz, lo que a su vez multiplica los microorganismos”, explican desde Bio-Agtive.

“Estos pequeños ayudantes aumentan su producción de CO2, haciéndola más disponible para las raíces de la planta. ¡Este impulso natural ayuda a las plantas a prosperar!”, enfatizan.

“Con más CO2 y luz solar, la zona de cultivo se sobrealimenta para la fotosíntesis. Esto da como resultado una mayor producción de fotosintatos, que sostienen el bioma vegetal-suelo durante la temporada de crecimiento”, describen desde Bio-Agtive.

30-7-24--not.tendencias

maq.

https://www.bioagtive.com/

La empresa canadiense que creó el sistema para capturar los gases del tractor y convertirlos en biofertilizantes procura avanzar en la revolución verde. Bio-Agtive está embarcada en una campaña con “enfoque vanguardista” que apunta a empujar a la jubilación a los fertilizantes tradicionales.

La compañía canadiense es la creadora del sistema que permite capturar los gases de escape del tractor y convertirlos en biofertilizantes.

Empeñada en una tarea de “evangelización”, Bio-Agtive busca alianzas con empresas agropecuarias que instalen sus dispositivos y se pasen a la “revolución verde”.

Transformación

De acuerdo con Bio-Agtive, al utilizar los fertilizantes biológicos, derivados de las emisiones del tractor, se logran “importantes ahorros de costos al eliminar los caros fertilizantes sintéticos”.

Reemplazando el nitrato de amonio como clásico fertilizante, “la agricultura de las emisiones permite a las plantas establecer rápidamente relaciones con los microorganismos del suelo”, asegura la empresa de Canadá.

“Esta alianza natural asegura un suministro constante de nutrientes, especialmente nitrógeno fijado biológicamente”, afirma.

Los biofertilizantes que se obtienen de los escapes del tractor son aplicados con fertilizadoras especialmente adaptadas.

Natural

“Descubrimos que la ausencia de fertilizantes sintéticos lleva a un aumento de la producción de exudado de raíz, lo que a su vez multiplica los microorganismos”, explican desde Bio-Agtive.

“Estos pequeños ayudantes aumentan su producción de CO2, haciéndola más disponible para las raíces de la planta. ¡Este impulso natural ayuda a las plantas a prosperar!”, enfatizan.

“Con más CO2 y luz solar, la zona de cultivo se sobrealimenta para la fotosíntesis. Esto da como resultado una mayor producción de fotosintatos, que sostienen el bioma vegetal-suelo durante la temporada de crecimiento”, describen desde Bio-Agtive.

30-7-24--not.tendencias

maq.

https://www.bioagtive.com/

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

Crece el uso de helicópteros para polinizar cultivos

Con el aporte de la corriente de aire que genera el rotor, se esparce el polen para la fecundación cruzada. Los helicópteros son recursos utilizados, en determinadas situaciones, para hacer aplicaciones aéreas de herbicidas y fungicidas.

Pero también está creciendo en el mundo el uso de esta alternativa para inducir la polinización de cultivos.

Es la forma de lograr la fecundación en los días en que no hay viento para esparcir el polen y se corre el riesgo de tener un rendimiento deficiente en la producción de semillas.

“Soplado”

Especialmente en Estados Unidos, hay empresas contratistas que brindan el servicio de polinización con helicópteros.

Es requerido frecuentemente para el maíz, una especie alógama, de fecundación cruzada, ya que tiene los sexos separados.

En este caso, moviéndose lentamente sobre el cultivo, a 1 o 2 metros de altura, el “soplado” del rotor del helicóptero esparce el polen de las hileras masculinas a las femeninas.

Con ese viento artificial también se puede favorecer la fecundación en sorgo que, si bien es una planta autógama, requiere de un cierto porcentaje de polinización cruzada.

30-7-24-- not.

R.A.

Con el aporte de la corriente de aire que genera el rotor, se esparce el polen para la fecundación cruzada. Los helicópteros son recursos utilizados, en determinadas situaciones, para hacer aplicaciones aéreas de herbicidas y fungicidas.

Pero también está creciendo en el mundo el uso de esta alternativa para inducir la polinización de cultivos.

Es la forma de lograr la fecundación en los días en que no hay viento para esparcir el polen y se corre el riesgo de tener un rendimiento deficiente en la producción de semillas.

“Soplado”

Especialmente en Estados Unidos, hay empresas contratistas que brindan el servicio de polinización con helicópteros.

Es requerido frecuentemente para el maíz, una especie alógama, de fecundación cruzada, ya que tiene los sexos separados.

En este caso, moviéndose lentamente sobre el cultivo, a 1 o 2 metros de altura, el “soplado” del rotor del helicóptero esparce el polen de las hileras masculinas a las femeninas.

Con ese viento artificial también se puede favorecer la fecundación en sorgo que, si bien es una planta autógama, requiere de un cierto porcentaje de polinización cruzada.

30-7-24-- not.

R.A.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

RapidoClip intercambia rápidamente tus rejas de azada

El nuevo sistema RapidoClip permite cambiar la reja de una azada Schmotzer en tan solo unos segundos sin herramientas.

Si, por regla general, las rejas de azada se atornillan al montante de púas, se remachan y, a veces, incluso se sueldan, el RapidoClip no necesita ninguna herramienta para sustituirlas. Al igual que las conocidas acciones Rapido de la marca alemana, el nuevo RapidoClip está formado por una varilla y una placa, unidas entre sí mediante un sistema ranura-muelle. En el nuevo sistema RapidoClip, la placa se bloquea en la varilla mediante la palanca de resorte RapidoClip. Esta palanca bloquea de forma segura y eficaz la reja en el montante de púas, gracias al efecto de palanca y al punto de rotación tallado en la forma del montante. Este sistema mantiene la reja sobre el montante, incluso en las condiciones del terreno más difíciles.

Para cambiar una reja, con una mano se empuja la palanca de resorte sobre el montante. Entonces se desbloquea el seguro de la palanca de resorte en el montante y se puede soltar lateralmente con la otra mano. A continuación se baja la palanca de resorte y se saca de las ranuras de la reja. A continuación se empuja este último hacia dentro y hacia fuera del sistema de palanca de resorte y se puede montar una nueva reja en el montante. A continuación se vuelve a bloquear la reja con la palanca elástica situada en el montante. Con RapidoClip el cambio es rápido y sin herramientas, incluso en el campo y, por tanto, representa un verdadero argumento a favor de la azada. Para el sistema RapidoClip también se han modificado las rejas planas para aporcar, de modo que se puedan seguir montando en el montante. Las rejas planas se fijan mediante un tornillo de apriete al montante y el orificio oblongo permite regular o poner fuera de servicio su intensidad de trabajo. Rejas RapidoClip La ventaja esencial de las rejas RapidoClip es su longevidad, combinada con un filo bien afilado. Las rejas de arado deben abrir el suelo en toda la superficie durante los primeros 2 a 3 cm. Cuando las rejas están desgastadas, su sustitución debe ser lo más sencilla y rápida posible para minimizar los tiempos de inactividad de la azada. Es especialmente durante los años húmedos, cuando las ventanas climáticas óptimas para cavar son cortas, que se debe limitar el tiempo de inactividad. Además, dependiendo del cultivo de que se trate, existen rejas de diferentes anchos. Este sistema fue premiado por el jurado durante Innov'Space 2024.

30-7-24--M.Bonaventur

fc.

Si, por regla general, las rejas de azada se atornillan al montante de púas, se remachan y, a veces, incluso se sueldan, el RapidoClip no necesita ninguna herramienta para sustituirlas. Al igual que las conocidas acciones Rapido de la marca alemana, el nuevo RapidoClip está formado por una varilla y una placa, unidas entre sí mediante un sistema ranura-muelle. En el nuevo sistema RapidoClip, la placa se bloquea en la varilla mediante la palanca de resorte RapidoClip. Esta palanca bloquea de forma segura y eficaz la reja en el montante de púas, gracias al efecto de palanca y al punto de rotación tallado en la forma del montante. Este sistema mantiene la reja sobre el montante, incluso en las condiciones del terreno más difíciles.

Para cambiar una reja, con una mano se empuja la palanca de resorte sobre el montante. Entonces se desbloquea el seguro de la palanca de resorte en el montante y se puede soltar lateralmente con la otra mano. A continuación se baja la palanca de resorte y se saca de las ranuras de la reja. A continuación se empuja este último hacia dentro y hacia fuera del sistema de palanca de resorte y se puede montar una nueva reja en el montante. A continuación se vuelve a bloquear la reja con la palanca elástica situada en el montante. Con RapidoClip el cambio es rápido y sin herramientas, incluso en el campo y, por tanto, representa un verdadero argumento a favor de la azada. Para el sistema RapidoClip también se han modificado las rejas planas para aporcar, de modo que se puedan seguir montando en el montante. Las rejas planas se fijan mediante un tornillo de apriete al montante y el orificio oblongo permite regular o poner fuera de servicio su intensidad de trabajo. Rejas RapidoClip La ventaja esencial de las rejas RapidoClip es su longevidad, combinada con un filo bien afilado. Las rejas de arado deben abrir el suelo en toda la superficie durante los primeros 2 a 3 cm. Cuando las rejas están desgastadas, su sustitución debe ser lo más sencilla y rápida posible para minimizar los tiempos de inactividad de la azada. Es especialmente durante los años húmedos, cuando las ventanas climáticas óptimas para cavar son cortas, que se debe limitar el tiempo de inactividad. Además, dependiendo del cultivo de que se trate, existen rejas de diferentes anchos. Este sistema fue premiado por el jurado durante Innov'Space 2024.

30-7-24--M.Bonaventur

fc.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

BOBCAT

GTH 2024 = tractores compactos Bobcat

Bobcat, llega con cinco versiones de los tractores compactos que el fabricante americano presentó en Bauma el año pasado.

El programa de tractores Bobcat consta de tres series. Los tractores de la serie 1000 pesan 700 kg y tienen un motor de 18 kW (24,5 CV) y tracción hidrostática. La serie 2000 está compuesta por tractores que pesan 1.360 kg y están disponibles con potencia de 18, 26 o 29 kW (24, 35). o 39 CV) en combinación con una transmisión mecánica 12×12 o un hidrostato. Los tractores se suministran con barra antivuelco o cabina de 35 kW (40 o 48 CV).

Cinco versiones = el CT1025, el CT1025 (con cortacésped central y cargador frontal), el CT2025, el CT2525 y el CT4058.

30-7-24--J.Lent<

mech.

GTH 2024 = tractores compactos Bobcat

Bobcat, llega con cinco versiones de los tractores compactos que el fabricante americano presentó en Bauma el año pasado.

El programa de tractores Bobcat consta de tres series. Los tractores de la serie 1000 pesan 700 kg y tienen un motor de 18 kW (24,5 CV) y tracción hidrostática. La serie 2000 está compuesta por tractores que pesan 1.360 kg y están disponibles con potencia de 18, 26 o 29 kW (24, 35). o 39 CV) en combinación con una transmisión mecánica 12×12 o un hidrostato. Los tractores se suministran con barra antivuelco o cabina de 35 kW (40 o 48 CV).

Cinco versiones = el CT1025, el CT1025 (con cortacésped central y cargador frontal), el CT2025, el CT2525 y el CT4058.

30-7-24--J.Lent<

mech.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

STIHL

Stihl presenta un conjunto de cascos ligeros y silenciosos

El juego de cascos Dynamich Light de Stihl convence por su ligereza y su buena protección auditiva.

El nuevo conjunto de casco Dynamic Light de Stihl ofrece alta protección y comodidad para los trabajadores forestales. Es el casco más ligero de la gama Stihl, equipado con protección auditiva (SNR 28) y una visera de nailon resistente y translúcido (55%). El bajo peso y el equilibrio óptimo garantizan excelentes propiedades de uso. El cierre de trinquete permite ajustar la diadema con una sola mano, mientras que las rejillas de ventilación brindan refrigeración. El conjunto de casco recibió la marca de prueba "KWF-Profi" y se puede combinar con accesorios como las cápsulas de protección auditiva AdvanceE ProCom, un protector de cuello y una correa para la barbilla.

30-7-24--C.Bruse

prode.

Foto = Stihl

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

CATERPILLAR

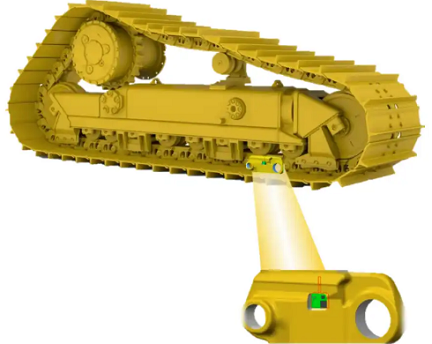

Caterpillar desarrolla el primer sensor de desgaste de orugas para equipos Cat

Diagrama de funcionamiento de los sensores de desgaste de orugas Caterpillar CTWS

Caterpillar ha introducido nuevos sensores exclusivos de desgaste de orugas para sus máquinas especiales Cat. Los sensores CTWS le permiten monitorear de forma remota el desgaste del tren de rodaje, lo que le ayuda a predecir mejor el desgaste y planificar el mantenimiento. Como resultado, aumenta el tiempo de actividad de la máquina.

Se instalan pequeños sensores electrónicos en lugares especialmente diseñados en la pista, uno a cada lado. Resisten cargas de choque de alta frecuencia y pasan con éxito las pruebas funcionales de los sensores y las pruebas ambientales. La duración de la batería del sensor es de hasta siete años dependiendo de las condiciones de funcionamiento.

El nuevo sensor CTWS, diseñado para la gestión del desgaste de la pista, transmite de forma inalámbrica información crítica sobre el desgaste de la pista desde la máquina al distribuidor para su seguimiento.

La información sobre el desgaste de las cadenas en tiempo real le permite medir los enlaces de las cadenas sin tocarlos, aumenta la cobertura de la flota al automatizar las inspecciones, proporciona visibilidad del seguimiento del desgaste cuando se opera en ubicaciones remotas y le permite priorizar las citas de servicio para ayudar a agilizar las inspecciones manuales.

Las alertas de franjas horarias le ayudan a programar inspecciones y solicitar piezas de repuesto. Indican la necesidad de reemplazo cuando el desgaste alcanza el 100%, la necesidad de pedir piezas cuando es el 70% y la necesidad de inspección cuando el desgaste alcanza el 40%.

Sensor de desgaste de orugas para equipos especiales Caterpillar

Tenga en cuenta que un sensor de desgaste es estándar en las nuevas máquinas de cadenas Cat D5, D6 y D8, así como en los modelos de cargadores de cadenas 953 y 963 en algunas regiones con ampliaciones planificadas de la línea de máquinas en el futuro.

30-7-24--not78

gvla.

Caterpillar desarrolla el primer sensor de desgaste de orugas para equipos Cat

Diagrama de funcionamiento de los sensores de desgaste de orugas Caterpillar CTWS

Caterpillar ha introducido nuevos sensores exclusivos de desgaste de orugas para sus máquinas especiales Cat. Los sensores CTWS le permiten monitorear de forma remota el desgaste del tren de rodaje, lo que le ayuda a predecir mejor el desgaste y planificar el mantenimiento. Como resultado, aumenta el tiempo de actividad de la máquina.

Se instalan pequeños sensores electrónicos en lugares especialmente diseñados en la pista, uno a cada lado. Resisten cargas de choque de alta frecuencia y pasan con éxito las pruebas funcionales de los sensores y las pruebas ambientales. La duración de la batería del sensor es de hasta siete años dependiendo de las condiciones de funcionamiento.

El nuevo sensor CTWS, diseñado para la gestión del desgaste de la pista, transmite de forma inalámbrica información crítica sobre el desgaste de la pista desde la máquina al distribuidor para su seguimiento.

La información sobre el desgaste de las cadenas en tiempo real le permite medir los enlaces de las cadenas sin tocarlos, aumenta la cobertura de la flota al automatizar las inspecciones, proporciona visibilidad del seguimiento del desgaste cuando se opera en ubicaciones remotas y le permite priorizar las citas de servicio para ayudar a agilizar las inspecciones manuales.

Las alertas de franjas horarias le ayudan a programar inspecciones y solicitar piezas de repuesto. Indican la necesidad de reemplazo cuando el desgaste alcanza el 100%, la necesidad de pedir piezas cuando es el 70% y la necesidad de inspección cuando el desgaste alcanza el 40%.

Sensor de desgaste de orugas para equipos especiales Caterpillar

Tenga en cuenta que un sensor de desgaste es estándar en las nuevas máquinas de cadenas Cat D5, D6 y D8, así como en los modelos de cargadores de cadenas 953 y 963 en algunas regiones con ampliaciones planificadas de la línea de máquinas en el futuro.

30-7-24--not78

gvla.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

El sensor Plant-O-Meter puede determinar mejor el estado del cultivo

El sensor Plant-O-Meter de la empresa serbia Bitgear puede distinguir entre treinta índices de cultivo diferentes y, de esta forma, determinar el estado del cultivo. El dispositivo se presentó en el reciente evento Future Farming & Food .

El sensor de cultivos Plant-O-Meter se presentó durante el evento FF & FE. Es un nuevo tipo de sensor de cultivos de Bitgear Wireless Design, una empresa de TI con sede en Serbia, que inició una colaboración con el Instituto BioSense, también de Serbia, que posee una patente sobre el sensor.

Sensor multiespectral

El sensor multiespectral utiliza seis canales ópticos para determinar los índices ópticos de vegetación, explica Dejan Dramicanin, director general de Bitgear. “Con nuestro sensor, se determina básicamente el estado del cultivo. ¿Está estresado por falta de humedad o enfermedades? ¿Hay deficiencia de determinados nutrientes? Lo expresamos en hasta treinta índices, siendo el NDVI el más conocido. En función de estos índices, se puede, por ejemplo, ajustar la fertilización y ahorrar así hasta un 25 % en fertilizantes”. Hay una versión portátil (negra) que debe mantenerse a un metro por encima del cultivo y una versión naranja para montar en el forraje y la maquinaria. Los mapas de campo generados se pueden ver y analizar en la aplicación asociada.

Alternativa asequible

Según Bitgear, el Plant-O-Meter debería ser una alternativa asequible a los sensores de cultivo existentes. La versión portátil sin GPS cuesta 149 euros y la versión con GPS 999 euros. Un kit para montar, por ejemplo, en pulverizadores de campo, con tres o cuatro sensores, costará entre 4.000 y 5.000 euros.

30-7-24--R.Koerhuis

ff.

El sensor Plant-O-Meter de la empresa serbia Bitgear puede distinguir entre treinta índices de cultivo diferentes y, de esta forma, determinar el estado del cultivo. El dispositivo se presentó en el reciente evento Future Farming & Food .

El sensor de cultivos Plant-O-Meter se presentó durante el evento FF & FE. Es un nuevo tipo de sensor de cultivos de Bitgear Wireless Design, una empresa de TI con sede en Serbia, que inició una colaboración con el Instituto BioSense, también de Serbia, que posee una patente sobre el sensor.

Sensor multiespectral

El sensor multiespectral utiliza seis canales ópticos para determinar los índices ópticos de vegetación, explica Dejan Dramicanin, director general de Bitgear. “Con nuestro sensor, se determina básicamente el estado del cultivo. ¿Está estresado por falta de humedad o enfermedades? ¿Hay deficiencia de determinados nutrientes? Lo expresamos en hasta treinta índices, siendo el NDVI el más conocido. En función de estos índices, se puede, por ejemplo, ajustar la fertilización y ahorrar así hasta un 25 % en fertilizantes”. Hay una versión portátil (negra) que debe mantenerse a un metro por encima del cultivo y una versión naranja para montar en el forraje y la maquinaria. Los mapas de campo generados se pueden ver y analizar en la aplicación asociada.

Alternativa asequible

Según Bitgear, el Plant-O-Meter debería ser una alternativa asequible a los sensores de cultivo existentes. La versión portátil sin GPS cuesta 149 euros y la versión con GPS 999 euros. Un kit para montar, por ejemplo, en pulverizadores de campo, con tres o cuatro sensores, costará entre 4.000 y 5.000 euros.

30-7-24--R.Koerhuis

ff.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

Goodyear vende parte del negocio a Yokohama

Uno de los fabricantes de neumáticos más reconocidos del mundo, Goodyear Tire & Rubber Company, anunció la venta de su división de neumáticos todoterreno (por ejemplo, destinados a vehículos agrícolas) a The Yokohama Rubber Company.

La empresa japonesa pagará 905 millones de dólares por parte del negocio de Goodyear. La transacción sigue a una revisión estratégica previamente anunciada del negocio de neumáticos todoterreno (OTR) en relación con el plan de transformación Forward de Goodyear.

¿Qué produjo la división Goodyear Off-the-Road?

La división de neumáticos OTR de Goodyear suministra neumáticos a los mercados de minería de superficie y subterránea, construcción y canteras, y portuarios e industriales, así como a vehículos agrícolas.

- La venta del negocio OTR marca un hito importante a medida que continuamos ejecutando nuestro plan de transformación Goodyear Forward. "Estamos agradecidos con nuestros colegas de OTR que han contribuido al éxito de la empresa y están comprometidos a trabajar estrechamente con Yokohama para garantizar una transición sin problemas para los clientes y asociados", afirmó Mark Stewart, director ejecutivo y presidente de Goodyear.

Goodyear mantendrá su negocio de suministro de neumáticos OTR para aplicaciones militares y de defensa de Estados Unidos. De conformidad con el acuerdo de suministro de productos que se celebrará con Yokohama, Goodyear producirá ciertos neumáticos OTR para Yokohama en algunas de sus ubicaciones de fabricación durante un período inicial de hasta cinco años después del cierre de la transacción.

Yokohama no es cualquiera

Desde hace muchos años, Yokohama intenta aumentar su presencia en el mercado de neumáticos industriales y agrícolas. La empresa se fundó en 1917 como una empresa conjunta de Yokohama Cable Manufacturing y BF Goodrich. En 2016, la empresa ya había adquirido el fabricante de neumáticos agrícolas Alliance Tire Group por 1.180 millones de dólares y en 2022 anunció la adquisición de Trelleborg Wheel Systems a Trelleborg por 2.100 millones de euros (2.310 millones de dólares).

Además de neumáticos, la empresa japonesa también produce ruedas. Desde 1974 se fabrican varios tipos de llantas bajo la marca Yokohama Wheel, pero por ahora no son agrícolas. Actualmente, la marca Yokohama Wheel produce llantas de la marca Advan Racing para aplicaciones de carreras y deportes de motor, llantas de la marca AVS para aplicaciones premium y llantas de la marca Kreutzer para aplicaciones de lujo.

30-7-24--K. Pawłowski

farmer.

Uno de los fabricantes de neumáticos más reconocidos del mundo, Goodyear Tire & Rubber Company, anunció la venta de su división de neumáticos todoterreno (por ejemplo, destinados a vehículos agrícolas) a The Yokohama Rubber Company.

La empresa japonesa pagará 905 millones de dólares por parte del negocio de Goodyear. La transacción sigue a una revisión estratégica previamente anunciada del negocio de neumáticos todoterreno (OTR) en relación con el plan de transformación Forward de Goodyear.

¿Qué produjo la división Goodyear Off-the-Road?

La división de neumáticos OTR de Goodyear suministra neumáticos a los mercados de minería de superficie y subterránea, construcción y canteras, y portuarios e industriales, así como a vehículos agrícolas.

- La venta del negocio OTR marca un hito importante a medida que continuamos ejecutando nuestro plan de transformación Goodyear Forward. "Estamos agradecidos con nuestros colegas de OTR que han contribuido al éxito de la empresa y están comprometidos a trabajar estrechamente con Yokohama para garantizar una transición sin problemas para los clientes y asociados", afirmó Mark Stewart, director ejecutivo y presidente de Goodyear.

Goodyear mantendrá su negocio de suministro de neumáticos OTR para aplicaciones militares y de defensa de Estados Unidos. De conformidad con el acuerdo de suministro de productos que se celebrará con Yokohama, Goodyear producirá ciertos neumáticos OTR para Yokohama en algunas de sus ubicaciones de fabricación durante un período inicial de hasta cinco años después del cierre de la transacción.

Yokohama no es cualquiera

Desde hace muchos años, Yokohama intenta aumentar su presencia en el mercado de neumáticos industriales y agrícolas. La empresa se fundó en 1917 como una empresa conjunta de Yokohama Cable Manufacturing y BF Goodrich. En 2016, la empresa ya había adquirido el fabricante de neumáticos agrícolas Alliance Tire Group por 1.180 millones de dólares y en 2022 anunció la adquisición de Trelleborg Wheel Systems a Trelleborg por 2.100 millones de euros (2.310 millones de dólares).

Además de neumáticos, la empresa japonesa también produce ruedas. Desde 1974 se fabrican varios tipos de llantas bajo la marca Yokohama Wheel, pero por ahora no son agrícolas. Actualmente, la marca Yokohama Wheel produce llantas de la marca Advan Racing para aplicaciones de carreras y deportes de motor, llantas de la marca AVS para aplicaciones premium y llantas de la marca Kreutzer para aplicaciones de lujo.

30-7-24--K. Pawłowski

farmer.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

KUHN

Kuhn actualiza sus henificadores GF

Los henificadores Kuhn GF 1002 están equipados con rotores Optitedd y pasan a ser los modelos GF 5203, GF 5903 y GF 6503.

Los rastrillos henificadores GF 5203, GF 5903 y GF 6503, todos plegables hidráulicamente, tienen respectivamente anchuras de trabajo de 5,20 – 5,90 y 6,50 metros. Mientras que el modelo más pequeño está equipado con cuatro rotores Optitedd de gran diámetro, los modelos GF 5903 y GF 6503 están equipados con seis rotores de pequeño diámetro. Esto les confiere numerosas ventajas, como una buena adaptación a terrenos irregulares, un giro eficiente gracias al alto cabeceo, una baja agresividad sobre el forraje y un secado rápido y uniforme de toda la capa de forraje.

Opcionalmente es posible la inclinación hidráulica. De este modo, el contorno de las parcelas o la proyección del forraje hacia arriba en terrenos inclinados se realiza con la mayor comodidad. Debido a su mínimo voladizo y su gran compacidad para el transporte, los henificadores serán especialmente interesantes en explotaciones con terrenos muy irregulares o con tractores de baja potencia.

Los rotores Optitedd de gran diámetro son particularmente útiles para henificar forrajes largos y densos. Utilizan el accionamiento de rotor Digidrive, ya conocido en la gama del fabricante francés, así como carcasas de rotor con junta reforzada y lubricación de por vida.

Gracias al rotor Optitedd, la máquina puede trabajar en las condiciones más extremas (forraje pesado, terreno pedregoso, etc.). Aumentar la rigidez de la placa reduce en gran medida las vibraciones. Las horquillas Heavy Duty montadas en este nuevo rotor tienen una vida útil que se duplica respecto a los modelos anteriores, sin alterar la flexibilidad que necesitan para trabajar. La calidad del henificado se preserva al tiempo que se reduce el estrés interno y las limitaciones en las horquillas en presencia de forraje pesado.

Los dientes asimétricos permiten una buena recogida sin rayar el suelo, mientras que las horquillas que pasan muy cerca de las ruedas garantizan un mejor seguimiento del suelo.

Los deflectores de horquilla estándar ayudan a eliminar la carga en los brazos de la horquilla y evitan que el forraje suba y se enrolle alrededor de las púas y el rotor. Si el tenedor se rompe, permanece en el brazo. De este modo, el forraje no se contamina y se elimina el riesgo de rotura de las máquinas recolectoras.

30-7-24--M.Bonaventur

fc.

Kuhn actualiza sus henificadores GF

Los henificadores Kuhn GF 1002 están equipados con rotores Optitedd y pasan a ser los modelos GF 5203, GF 5903 y GF 6503.

Los rastrillos henificadores GF 5203, GF 5903 y GF 6503, todos plegables hidráulicamente, tienen respectivamente anchuras de trabajo de 5,20 – 5,90 y 6,50 metros. Mientras que el modelo más pequeño está equipado con cuatro rotores Optitedd de gran diámetro, los modelos GF 5903 y GF 6503 están equipados con seis rotores de pequeño diámetro. Esto les confiere numerosas ventajas, como una buena adaptación a terrenos irregulares, un giro eficiente gracias al alto cabeceo, una baja agresividad sobre el forraje y un secado rápido y uniforme de toda la capa de forraje.

Opcionalmente es posible la inclinación hidráulica. De este modo, el contorno de las parcelas o la proyección del forraje hacia arriba en terrenos inclinados se realiza con la mayor comodidad. Debido a su mínimo voladizo y su gran compacidad para el transporte, los henificadores serán especialmente interesantes en explotaciones con terrenos muy irregulares o con tractores de baja potencia.

Los rotores Optitedd de gran diámetro son particularmente útiles para henificar forrajes largos y densos. Utilizan el accionamiento de rotor Digidrive, ya conocido en la gama del fabricante francés, así como carcasas de rotor con junta reforzada y lubricación de por vida.

Gracias al rotor Optitedd, la máquina puede trabajar en las condiciones más extremas (forraje pesado, terreno pedregoso, etc.). Aumentar la rigidez de la placa reduce en gran medida las vibraciones. Las horquillas Heavy Duty montadas en este nuevo rotor tienen una vida útil que se duplica respecto a los modelos anteriores, sin alterar la flexibilidad que necesitan para trabajar. La calidad del henificado se preserva al tiempo que se reduce el estrés interno y las limitaciones en las horquillas en presencia de forraje pesado.

Los dientes asimétricos permiten una buena recogida sin rayar el suelo, mientras que las horquillas que pasan muy cerca de las ruedas garantizan un mejor seguimiento del suelo.

Los deflectores de horquilla estándar ayudan a eliminar la carga en los brazos de la horquilla y evitan que el forraje suba y se enrolle alrededor de las púas y el rotor. Si el tenedor se rompe, permanece en el brazo. De este modo, el forraje no se contamina y se elimina el riesgo de rotura de las máquinas recolectoras.

30-7-24--M.Bonaventur

fc.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

La solución de New Holland a la pesadilla de las cosechadoras. ¿Cómo es desbloquear los rotores en CR11?

La nueva cosechadora CR11 tiene dos enormes rotores de 24 pulgadas. Con una eficiencia laboral tan enorme, bloquearlos podría ser un gran desafío. ¿Cómo se preparó el productor para esto?

Los operadores de las cosechadoras New Holland CR11 ahora pueden trabajar con mayor confianza y eficiencia, incluso cuando la máquina está funcionando bajo carga máxima. Gracias a la introducción de un sistema de desbloqueo automático del rotor, los operadores pueden solucionar de forma rápida y eficaz posibles bloqueos sin salir de la cabina.

Mayor eficiencia y seguridad

La cosechadora CR11 está equipada con un avanzado sistema automático de desbloqueo del rotor, que reduce el tiempo necesario para eliminar el bloqueo a varios minutos. Si los rotores se detienen, el operador puede iniciar el procedimiento de desbloqueo directamente desde el monitor IntelliView 12. Este sistema guía al operador paso a paso a través de todo el proceso, mostrando los comandos y comandos apropiados en la pantalla.

El proceso de desbloqueo de rotores.

El procedimiento de desbloqueo comienza cuando el operador confirma que la marcha atrás del transportador inclinado está apagada. Luego, el sistema invierte automáticamente los rotores, lo que permite eliminar el bloqueo. La computadora actualiza constantemente información sobre la carga en el sistema de propulsión, lo que le permite evaluar si el bloqueo ya se ha eliminado o si es necesario repetir el procedimiento.

Beneficios para los operadores

Gracias a esta característica innovadora, los operadores pueden trabajar con cargas más altas sin preocuparse por perder un tiempo valioso durante la cosecha. El sistema de desbloqueo automático no sólo aumenta la seguridad en el trabajo, sino que también minimiza el tiempo de inactividad, lo cual es crucial durante el período de cosecha intensiva.

La introducción de un sistema de desbloqueo automático del rotor en la cosechadora New Holland CR11 es un importante paso adelante en la tecnología agrícola. Esta funcionalidad permite a los operadores trabajar de manera más eficiente y segura, lo que se traduce en una mayor productividad.

50 Aniversario en NH

Cabe añadir que el año que viene New Holland celebrará el 50º aniversario de la tecnología de doble rotor. Para el fabricante, se trata de un concepto importante que constituye el ADN de la marca New Holland y que revolucionó la recolección. Gracias a la tecnología Twin Rotor, la nueva cosechadora CR11 ha aumentado su eficiencia y ofrece la tasa más baja de grano dañado.

30-7-24--A.Kaczorowska

poland.

La nueva cosechadora CR11 tiene dos enormes rotores de 24 pulgadas. Con una eficiencia laboral tan enorme, bloquearlos podría ser un gran desafío. ¿Cómo se preparó el productor para esto?

Los operadores de las cosechadoras New Holland CR11 ahora pueden trabajar con mayor confianza y eficiencia, incluso cuando la máquina está funcionando bajo carga máxima. Gracias a la introducción de un sistema de desbloqueo automático del rotor, los operadores pueden solucionar de forma rápida y eficaz posibles bloqueos sin salir de la cabina.

Mayor eficiencia y seguridad

La cosechadora CR11 está equipada con un avanzado sistema automático de desbloqueo del rotor, que reduce el tiempo necesario para eliminar el bloqueo a varios minutos. Si los rotores se detienen, el operador puede iniciar el procedimiento de desbloqueo directamente desde el monitor IntelliView 12. Este sistema guía al operador paso a paso a través de todo el proceso, mostrando los comandos y comandos apropiados en la pantalla.

El proceso de desbloqueo de rotores.

El procedimiento de desbloqueo comienza cuando el operador confirma que la marcha atrás del transportador inclinado está apagada. Luego, el sistema invierte automáticamente los rotores, lo que permite eliminar el bloqueo. La computadora actualiza constantemente información sobre la carga en el sistema de propulsión, lo que le permite evaluar si el bloqueo ya se ha eliminado o si es necesario repetir el procedimiento.

Beneficios para los operadores

Gracias a esta característica innovadora, los operadores pueden trabajar con cargas más altas sin preocuparse por perder un tiempo valioso durante la cosecha. El sistema de desbloqueo automático no sólo aumenta la seguridad en el trabajo, sino que también minimiza el tiempo de inactividad, lo cual es crucial durante el período de cosecha intensiva.

La introducción de un sistema de desbloqueo automático del rotor en la cosechadora New Holland CR11 es un importante paso adelante en la tecnología agrícola. Esta funcionalidad permite a los operadores trabajar de manera más eficiente y segura, lo que se traduce en una mayor productividad.

50 Aniversario en NH

Cabe añadir que el año que viene New Holland celebrará el 50º aniversario de la tecnología de doble rotor. Para el fabricante, se trata de un concepto importante que constituye el ADN de la marca New Holland y que revolucionó la recolección. Gracias a la tecnología Twin Rotor, la nueva cosechadora CR11 ha aumentado su eficiencia y ofrece la tasa más baja de grano dañado.

30-7-24--A.Kaczorowska

poland.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

USA

Tractores antiguos

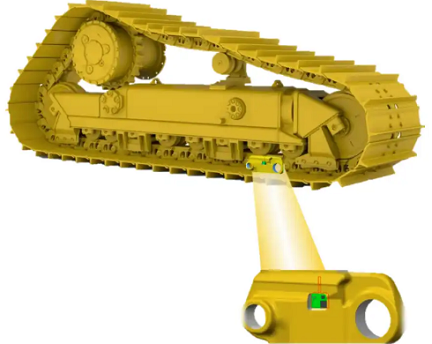

Los orígenes de los tractores 4x4

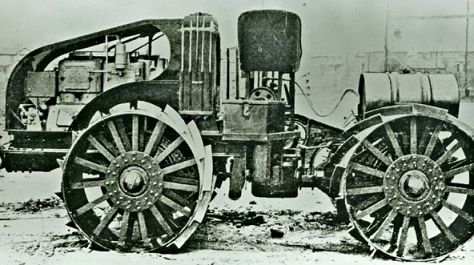

Aunque la historia temprana del desarrollo de tractores a menudo está envuelta en misterio, lo que ciertamente parece ser el primer tractor con tracción en las cuatro ruedas que se vendió llegó al mercado en 1912.

En 1922, la Prueba de Tractores de Nebraska evaluó uno de los tractores 4WD más singulares jamás vendidos.

Foto = Univ. de Nebraska

Descubierta en los archivos fotográficos del Museo de Pruebas de Tractores de Nebraska, la borrosa imagen en blanco y negro del tractor Rogers Brothers es un vistazo a cuando el diseño de tractores estaba en sus inicios y cualquier concepto valía la pena intentarlo. Rogers Brothers y otros fabricantes poco conocidos, como Heer, Fitch, Nelson y Olmstead, estaban ampliando los entonces estrechos límites del diseño de tractores al adoptar un concepto novedoso de aplicar potencia a las cuatro ruedas.

El concepto era acertado, ya que esto significaba que se transmitía más potencia al suelo, pero la ingeniería para lograrlo requería mayores costos de transmisión final. Al final, los fabricantes optaron por impulsar solo las ruedas traseras tanto por simplicidad de ingeniería como por ahorro de costos.

Sin embargo, hoy, más de 100 años después de aquellos esfuerzos pioneros en tracción integral, la gran mayoría de los tractores de más de 80 hp emplean tracción delantera o en las cuatro ruedas.

Primer tractor con tracción delantera

Introducido en 1910, el Heer contaba con tracción en las cuatro ruedas y dirección; el tractor utilizaba cadenas para transferir potencia y dirigir todas sus ruedas.

Aunque la historia del desarrollo de los tractores suele estar rodeada de misterio, lo que sin duda parece ser el primer tractor con tracción en las cuatro ruedas que se vendió llegó al mercado en 1912. El tractor Heer, ideado por Chris Heer de Portsmouth, Ohio, empleaba los servicios de un motor de dos cilindros para impulsar las cuatro ruedas de la máquina. La cadena de eslabones abiertos de 7⁄8 pulgadas recorría la transmisión y alrededor de las ruedas dentadas de los diferenciales delantero y trasero.

Como si la tracción a las cuatro ruedas no fuera lo suficientemente innovadora, el Heer también ofrecía dirección en las cuatro ruedas. Tanto el eje delantero como el trasero giraban en direcciones opuestas para proporcionar curvas increíblemente cerradas para un tractor tan grande. Para lograrlo, se utilizó un eje de dirección con dos engranajes helicoidales. Las cadenas de los engranajes helicoidales llegaban a cada eje.

La empresa creada para construir el tractor, Heer Engine Company, se uniría a Morton Tractor

Company y seguiría fabricándolo. Parece que la empresa y su tractor 4WD dejaron de existir en 1920.

El interés por el diseño de tracción en las cuatro ruedas siguió creciendo. Ya en 1912, los tractores que construían las organizaciones Nelson y Olmstead contaban con tracción en las cuatro ruedas con transmisión por cadena. El Nelson, al igual que el Heer, también contaba con dirección en las cuatro ruedas. Sin embargo, ambos tractores estuvieron en el mercado durante poco tiempo.

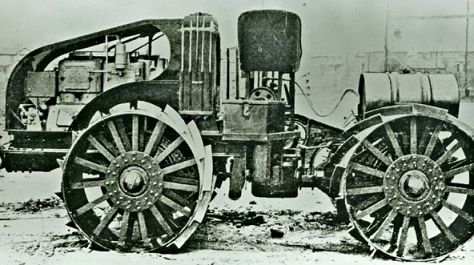

En 1915, el granjero de Michigan John Fitch presentó lo que podría considerarse el primer tractor 4WD exitoso, en vista de su popularidad. El tractor Fitch Four-Drive representó un gran avance en el diseño; utilizaba ejes de transmisión, en lugar de cadenas, para transferir la potencia desde su motor.

Un éxito de mercado

El Fitch Four-Drive, creación del agricultor de Michigan John H. Fitch, transfirió potencia a los diferenciales en los ejes delantero y trasero.

Construida de manera robusta hasta el extremo, la máquina Fitch condujo a la creación de la Four-Drive Tractor Company, que produjo una variedad de modelos 4WD vendidos en América del Norte y en el extranjero.

El primer tractor de Fitch, construido en 1915, era único en su género por el uso de ejes de transmisión para transferir potencia a los diferenciales de los ejes delantero y trasero. Ese avance, junto con el hecho de que la empresa que fundó Fitch, Four-Drive Tractor Company, se mantuvo en actividad hasta 1930, lo califica como el primer tractor práctico con tracción en las cuatro ruedas.

La prueba más contundente de la popularidad del tractor es el hecho de que la empresa produjo ocho modelos diferentes del Four-Drive. Otra prueba es que el Four-Drive siguió floreciendo incluso después de la prematura muerte de John Fitch en 1916. Los inversores no solo siguieron comercializando el tractor después de la muerte de Fitch, sino que también ampliaron su distribución.

Para demostrar la tracción superior del tractor, la empresa organizó una extraordinaria campaña promocional en julio de 1918. Durante la Demostración Nacional de Tractores en Wichita, Kansas, un modelo 20-35 con tracción de cuatro ruedas tiró de un arado de cuatro bases sin parar y bajo una tormenta durante 88 horas, cultivando un total de 100 acres.

Los modelos originales de Four-Drive que se produjeron se denominaban 15-26 o 16-26. Estas máquinas empleaban un motor Waukesha de cuatro cilindros. Con una distancia entre ejes de 72 pulgadas y un radio de giro de 8 pies, estos gigantes de 3000 libras se vendían por 1000 dólares.

El modelo 20-35, aún más grande, pesaba 5100 libras y se vendía por 2500 dólares.

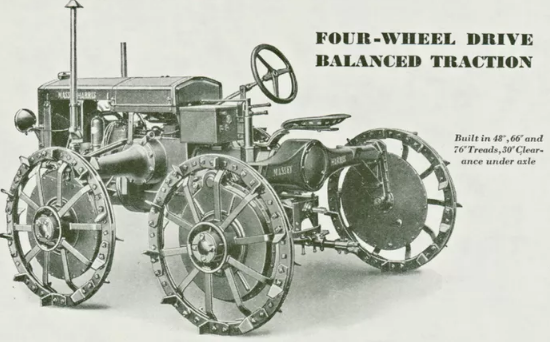

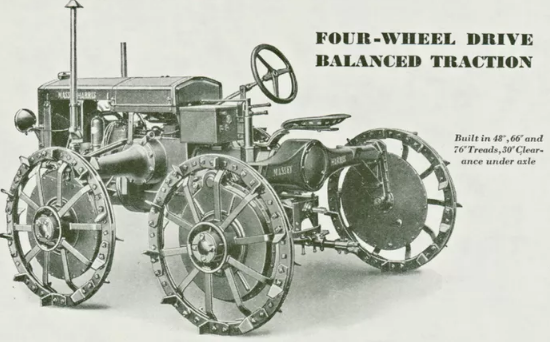

La aventura de Massey

Massey-Harris tenía grandes esperanzas de que su modelo General Purpose (GP) 15-22 aumentaría su participación en las ventas de tractores debido a la alta eficiencia de tracción del vehículo.

Foto = Massey Ferguson

El siguiente gran avance en la tecnología 4WD lo realizó Massey-Harris a finales de la década de 1920.

La empresa había entrado en el negocio de los tractores apenas una década antes y quería causar un gran impacto. Los ingenieros de Massey, orientados a pensar en grande, diseñaron el General Purpose (GP) 15-22. Llegó al mercado en 1930, ofreciendo tracción en las cuatro ruedas mediante el uso de una caja de transferencia y diferenciales delanteros y traseros. El eje delantero presentaba un diseño de junta universal que permitía al tractor girar en un diámetro de 6 pies.

La ingeniería cuidadosa puesta en práctica en el modelo General Purpose también se reflejó en el hecho de que el tractor se ofreció en cuatro anchos para adaptarse a diferentes espacios entre filas.

Durante los seis años de producción del tractor se construyeron variantes para huertos, industria y césped, ofrecidas con neumáticos de acero y neumáticos.

El General Purpose costó 1.000 dólares cuando se presentó. Ese precio provocó que los compradores huyeran durante la Gran Depresión. El tractor Massey-Harris también tuvo que competir con el IHC Farmall, mucho más asequible. Eso selló el destino del GP.

Después de que el General Purpose desapareció, los avances 4WD languidecieron y no resurgieron hasta la década de 1950.

30-7-24--D.Mowitz

sf-usa

Tractores antiguos

Los orígenes de los tractores 4x4

Aunque la historia temprana del desarrollo de tractores a menudo está envuelta en misterio, lo que ciertamente parece ser el primer tractor con tracción en las cuatro ruedas que se vendió llegó al mercado en 1912.

En 1922, la Prueba de Tractores de Nebraska evaluó uno de los tractores 4WD más singulares jamás vendidos.

Foto = Univ. de Nebraska

Descubierta en los archivos fotográficos del Museo de Pruebas de Tractores de Nebraska, la borrosa imagen en blanco y negro del tractor Rogers Brothers es un vistazo a cuando el diseño de tractores estaba en sus inicios y cualquier concepto valía la pena intentarlo. Rogers Brothers y otros fabricantes poco conocidos, como Heer, Fitch, Nelson y Olmstead, estaban ampliando los entonces estrechos límites del diseño de tractores al adoptar un concepto novedoso de aplicar potencia a las cuatro ruedas.

El concepto era acertado, ya que esto significaba que se transmitía más potencia al suelo, pero la ingeniería para lograrlo requería mayores costos de transmisión final. Al final, los fabricantes optaron por impulsar solo las ruedas traseras tanto por simplicidad de ingeniería como por ahorro de costos.

Sin embargo, hoy, más de 100 años después de aquellos esfuerzos pioneros en tracción integral, la gran mayoría de los tractores de más de 80 hp emplean tracción delantera o en las cuatro ruedas.

Primer tractor con tracción delantera

Introducido en 1910, el Heer contaba con tracción en las cuatro ruedas y dirección; el tractor utilizaba cadenas para transferir potencia y dirigir todas sus ruedas.

Aunque la historia del desarrollo de los tractores suele estar rodeada de misterio, lo que sin duda parece ser el primer tractor con tracción en las cuatro ruedas que se vendió llegó al mercado en 1912. El tractor Heer, ideado por Chris Heer de Portsmouth, Ohio, empleaba los servicios de un motor de dos cilindros para impulsar las cuatro ruedas de la máquina. La cadena de eslabones abiertos de 7⁄8 pulgadas recorría la transmisión y alrededor de las ruedas dentadas de los diferenciales delantero y trasero.

Como si la tracción a las cuatro ruedas no fuera lo suficientemente innovadora, el Heer también ofrecía dirección en las cuatro ruedas. Tanto el eje delantero como el trasero giraban en direcciones opuestas para proporcionar curvas increíblemente cerradas para un tractor tan grande. Para lograrlo, se utilizó un eje de dirección con dos engranajes helicoidales. Las cadenas de los engranajes helicoidales llegaban a cada eje.

La empresa creada para construir el tractor, Heer Engine Company, se uniría a Morton Tractor

Company y seguiría fabricándolo. Parece que la empresa y su tractor 4WD dejaron de existir en 1920.

El interés por el diseño de tracción en las cuatro ruedas siguió creciendo. Ya en 1912, los tractores que construían las organizaciones Nelson y Olmstead contaban con tracción en las cuatro ruedas con transmisión por cadena. El Nelson, al igual que el Heer, también contaba con dirección en las cuatro ruedas. Sin embargo, ambos tractores estuvieron en el mercado durante poco tiempo.

En 1915, el granjero de Michigan John Fitch presentó lo que podría considerarse el primer tractor 4WD exitoso, en vista de su popularidad. El tractor Fitch Four-Drive representó un gran avance en el diseño; utilizaba ejes de transmisión, en lugar de cadenas, para transferir la potencia desde su motor.

Un éxito de mercado

El Fitch Four-Drive, creación del agricultor de Michigan John H. Fitch, transfirió potencia a los diferenciales en los ejes delantero y trasero.

Construida de manera robusta hasta el extremo, la máquina Fitch condujo a la creación de la Four-Drive Tractor Company, que produjo una variedad de modelos 4WD vendidos en América del Norte y en el extranjero.

El primer tractor de Fitch, construido en 1915, era único en su género por el uso de ejes de transmisión para transferir potencia a los diferenciales de los ejes delantero y trasero. Ese avance, junto con el hecho de que la empresa que fundó Fitch, Four-Drive Tractor Company, se mantuvo en actividad hasta 1930, lo califica como el primer tractor práctico con tracción en las cuatro ruedas.

La prueba más contundente de la popularidad del tractor es el hecho de que la empresa produjo ocho modelos diferentes del Four-Drive. Otra prueba es que el Four-Drive siguió floreciendo incluso después de la prematura muerte de John Fitch en 1916. Los inversores no solo siguieron comercializando el tractor después de la muerte de Fitch, sino que también ampliaron su distribución.

Para demostrar la tracción superior del tractor, la empresa organizó una extraordinaria campaña promocional en julio de 1918. Durante la Demostración Nacional de Tractores en Wichita, Kansas, un modelo 20-35 con tracción de cuatro ruedas tiró de un arado de cuatro bases sin parar y bajo una tormenta durante 88 horas, cultivando un total de 100 acres.

Los modelos originales de Four-Drive que se produjeron se denominaban 15-26 o 16-26. Estas máquinas empleaban un motor Waukesha de cuatro cilindros. Con una distancia entre ejes de 72 pulgadas y un radio de giro de 8 pies, estos gigantes de 3000 libras se vendían por 1000 dólares.

El modelo 20-35, aún más grande, pesaba 5100 libras y se vendía por 2500 dólares.

La aventura de Massey

Massey-Harris tenía grandes esperanzas de que su modelo General Purpose (GP) 15-22 aumentaría su participación en las ventas de tractores debido a la alta eficiencia de tracción del vehículo.

Foto = Massey Ferguson

El siguiente gran avance en la tecnología 4WD lo realizó Massey-Harris a finales de la década de 1920.

La empresa había entrado en el negocio de los tractores apenas una década antes y quería causar un gran impacto. Los ingenieros de Massey, orientados a pensar en grande, diseñaron el General Purpose (GP) 15-22. Llegó al mercado en 1930, ofreciendo tracción en las cuatro ruedas mediante el uso de una caja de transferencia y diferenciales delanteros y traseros. El eje delantero presentaba un diseño de junta universal que permitía al tractor girar en un diámetro de 6 pies.

La ingeniería cuidadosa puesta en práctica en el modelo General Purpose también se reflejó en el hecho de que el tractor se ofreció en cuatro anchos para adaptarse a diferentes espacios entre filas.

Durante los seis años de producción del tractor se construyeron variantes para huertos, industria y césped, ofrecidas con neumáticos de acero y neumáticos.

El General Purpose costó 1.000 dólares cuando se presentó. Ese precio provocó que los compradores huyeran durante la Gran Depresión. El tractor Massey-Harris también tuvo que competir con el IHC Farmall, mucho más asequible. Eso selló el destino del GP.

Después de que el General Purpose desapareció, los avances 4WD languidecieron y no resurgieron hasta la década de 1950.

30-7-24--D.Mowitz

sf-usa

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

EASSYMAS

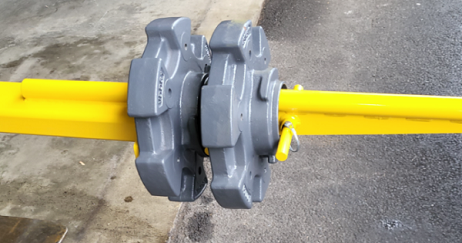

Sistema de contrapeso para ruedas traseras EASYMASS para tractores más pequeños.

El nuevo sistema de contrapesos para las ruedas traseras de EasyMass para montar contrapesos para las ruedas en tractores (compactos) se llama SoEasy Mini. Un adaptador especialmente desarrollado se ajusta directamente al eje trasero del tractor. Esto permite una rápida instalación y cambio de pesos de 50 a 125 kg, también en diferentes tamaños de llanta. – Fotos: EasyMass

EasyMass, fabricante francés de contrapesos delanteros, presenta el sistema de contrapesos para las ruedas traseras SoEasy Mini. Según el fabricante, este sistema es fácil de instalar y evita que los pesos de lastre caigan de tractores más pequeños si se instala incorrectamente.

El fabricante francés de contrapesos EasyMass ha lanzado un nuevo sistema para montar contrapesos en las ruedas traseras de tractores más pequeños: SoEasy Mini . Un adaptador especialmente desarrollado se ajusta directamente al eje trasero del tractor. Esto permite una rápida instalación y cambio de contrapesos, incluso en diferentes tamaños de llanta.

El adaptador de 25 kg se atornilla a los tornillos de rueda del eje trasero. Los pesos de las ruedas de 50 kg o 125 kg cada uno se pueden colocar en la horquilla de la carretilla elevadora mediante un accesorio especial en la placa adaptadora y se pueden montar girando un cuarto de vuelta en el sentido de la marcha. Luego asegure los pesos apretando tres pernos.

Un adaptador especialmente desarrollado se ajusta directamente al eje trasero del tractor.

No es necesaria una alineación precisa de los agujeros en la llanta.

A diferencia de los contrapesos de rueda tradicionales, SoEasy Mini no requiere una alineación precisa de los orificios de la llanta. Según el fabricante, esto hace que el sistema sea más fácil de usar.

Además, puedes cambiar más rápido cuando sea necesario. Los contrapesos de las ruedas encajan en pequeños bujes de 8 orificios con un paso de 203,2 mm. A finales de este año seguirán los bujes de 6 orificios.

Disponible a partir de agosto.

El sistema de lastre de las ruedas traseras estará disponible a partir de agosto. El adaptador cuesta 235€. Las pesas de 50 kg cuestan 215€ cada una y las pesas de 125 kg están en el catálogo por 530€ cada una. Un juego con adaptadores y dos pesas de 50 kg de un total de 150 kg cuesta, por tanto, 900 €.

31-7-24-- J.Erkelens

kk.

Fotos = EasyMass

SoEasy Mini

https://easymass.fr/en/wheel-weights-so-easy-mini/

Sistema de contrapeso para ruedas traseras EASYMASS para tractores más pequeños.

El nuevo sistema de contrapesos para las ruedas traseras de EasyMass para montar contrapesos para las ruedas en tractores (compactos) se llama SoEasy Mini. Un adaptador especialmente desarrollado se ajusta directamente al eje trasero del tractor. Esto permite una rápida instalación y cambio de pesos de 50 a 125 kg, también en diferentes tamaños de llanta. – Fotos: EasyMass

EasyMass, fabricante francés de contrapesos delanteros, presenta el sistema de contrapesos para las ruedas traseras SoEasy Mini. Según el fabricante, este sistema es fácil de instalar y evita que los pesos de lastre caigan de tractores más pequeños si se instala incorrectamente.

El fabricante francés de contrapesos EasyMass ha lanzado un nuevo sistema para montar contrapesos en las ruedas traseras de tractores más pequeños: SoEasy Mini . Un adaptador especialmente desarrollado se ajusta directamente al eje trasero del tractor. Esto permite una rápida instalación y cambio de contrapesos, incluso en diferentes tamaños de llanta.

El adaptador de 25 kg se atornilla a los tornillos de rueda del eje trasero. Los pesos de las ruedas de 50 kg o 125 kg cada uno se pueden colocar en la horquilla de la carretilla elevadora mediante un accesorio especial en la placa adaptadora y se pueden montar girando un cuarto de vuelta en el sentido de la marcha. Luego asegure los pesos apretando tres pernos.

Un adaptador especialmente desarrollado se ajusta directamente al eje trasero del tractor.

No es necesaria una alineación precisa de los agujeros en la llanta.

A diferencia de los contrapesos de rueda tradicionales, SoEasy Mini no requiere una alineación precisa de los orificios de la llanta. Según el fabricante, esto hace que el sistema sea más fácil de usar.

Además, puedes cambiar más rápido cuando sea necesario. Los contrapesos de las ruedas encajan en pequeños bujes de 8 orificios con un paso de 203,2 mm. A finales de este año seguirán los bujes de 6 orificios.

Disponible a partir de agosto.

El sistema de lastre de las ruedas traseras estará disponible a partir de agosto. El adaptador cuesta 235€. Las pesas de 50 kg cuestan 215€ cada una y las pesas de 125 kg están en el catálogo por 530€ cada una. Un juego con adaptadores y dos pesas de 50 kg de un total de 150 kg cuesta, por tanto, 900 €.

31-7-24-- J.Erkelens

kk.

Fotos = EasyMass

SoEasy Mini

https://easymass.fr/en/wheel-weights-so-easy-mini/

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

Agrama vuelve a completarse = los tres grandes importadores de tractores, GVS Agrar AG, Robert Aebi Landtechnik AG y Same Deutz-Fahr Schweiz AG, volverán a participar este año en Agrama.

Según la lista actual de expositores de Agrama (al 30 de julio), los tres principales importadores de tractores, Same Deutz-Fahr Schweiz AG, GVS Agrar AG y Robert Aebi Landtechnik AG, estarán nuevamente en Agrama en Berna. En la pasada Agrama 2022, estos tres importadores decidieron no exponer en Agrama por diferentes motivos.

Esto significa que este año los visitantes podrán volver a disfrutar de tractores de las marcas Deutz Fahr, Same, Hürlimann, John Deere, Valtra, Massey Ferguson y Fendt. También estará presente Agrar Landtechnik AG, que pertenece al grupo GVS.

El Agrama de este año se llevará a cabo del jueves 28 de noviembre al lunes 2 de diciembre de 2024

31-7-24--not.

sui.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

Mil vehículos autopropulsados John Deere en Francia

Este R4140 se instaló el pasado mes de junio en una granja de Neubourg, en Eure. © John Deere

Lanzado en 2008, el 5430i fue el primer pulverizador autopropulsado John Deere adecuado para el mercado europeo. Desde entonces, el dispositivo fabricado en Horst (Países Bajos) ha evolucionado y ha cosechado tal éxito en el mercado francés que acaba de superar la marca de las 1.000 unidades entregadas.

Sólo en los últimos 10 años, John Deere ha desarrollado y ofrecido a sus clientes los siguientes avances tecnológicos en sus pulverizadores =

2015 = lanzamiento de Powrspray (llenado y regulación rápidos)

2017 = lanzamiento de la rampa de carbono

2019 = nuevo portaboquillas ExactApply (tamaño de gota idéntico independientemente de la velocidad gracias a la pulsación)

2020 = nuevo R700i Powrspray con corte entre boquillas

2022 = boquillas con una separación de 25 cm

2024 = lanzamiento de 300 millones de vehículos autopropulsados, una autonomía adicional

2024 = A partir del segundo semestre del año, será posible beneficiarse de la última tecnología de pulverización See & Spray en preserie.

Recordemos el principio de See & Spray. Este sistema de pulverización puntual utiliza cámaras para detectar diferencias de color en el campo. Las cámaras y otros componentes de hardware están integrados directamente en la barra de pulverización o en el marco de la máquina. Cada metro está instalada una cámara en todo el ancho de trabajo para detectar rápidamente las plantas verdes. Los procesadores procesan imágenes y las boquillas pulverizadoras se activan individualmente para un procesamiento altamente específico. La detección de vegetación en el suelo permite la aplicación precisa de herbicidas antes de la emergencia. Las cámaras también detectan todas las malas hierbas visibles a simple vista.

El sistema See & Spray no sólo es adecuado para el tratamiento de preemergencia, sino que también se puede utilizar en cultivos en hileras después de la emergencia. El pulverizador puede ignorar las hileras de cultivos, lo que permite detectar y tratar las malas hierbas entre hileras. Esta pulverización es posible en todas las fases y para todos los cultivos en hileras antes de la cobertura total: el cliente puede así realizar un tratamiento adicional con See & Spray en el cultivo en desarrollo.

La tecnología See & Spray ya ha sido probada y probada, especialmente en Estados Unidos, pero también en Europa. La aplicación tiene un porcentaje de éxito similar al de la pulverización general con el añadido de una reducción del consumo de hasta dos tercios. Las primeras pruebas realizadas en Europa arrojaron resultados similares.

31-7-24--M.Bonaventur

fc.

Este R4140 se instaló el pasado mes de junio en una granja de Neubourg, en Eure. © John Deere

Lanzado en 2008, el 5430i fue el primer pulverizador autopropulsado John Deere adecuado para el mercado europeo. Desde entonces, el dispositivo fabricado en Horst (Países Bajos) ha evolucionado y ha cosechado tal éxito en el mercado francés que acaba de superar la marca de las 1.000 unidades entregadas.

Sólo en los últimos 10 años, John Deere ha desarrollado y ofrecido a sus clientes los siguientes avances tecnológicos en sus pulverizadores =

2015 = lanzamiento de Powrspray (llenado y regulación rápidos)

2017 = lanzamiento de la rampa de carbono

2019 = nuevo portaboquillas ExactApply (tamaño de gota idéntico independientemente de la velocidad gracias a la pulsación)

2020 = nuevo R700i Powrspray con corte entre boquillas

2022 = boquillas con una separación de 25 cm

2024 = lanzamiento de 300 millones de vehículos autopropulsados, una autonomía adicional

2024 = A partir del segundo semestre del año, será posible beneficiarse de la última tecnología de pulverización See & Spray en preserie.

Recordemos el principio de See & Spray. Este sistema de pulverización puntual utiliza cámaras para detectar diferencias de color en el campo. Las cámaras y otros componentes de hardware están integrados directamente en la barra de pulverización o en el marco de la máquina. Cada metro está instalada una cámara en todo el ancho de trabajo para detectar rápidamente las plantas verdes. Los procesadores procesan imágenes y las boquillas pulverizadoras se activan individualmente para un procesamiento altamente específico. La detección de vegetación en el suelo permite la aplicación precisa de herbicidas antes de la emergencia. Las cámaras también detectan todas las malas hierbas visibles a simple vista.

El sistema See & Spray no sólo es adecuado para el tratamiento de preemergencia, sino que también se puede utilizar en cultivos en hileras después de la emergencia. El pulverizador puede ignorar las hileras de cultivos, lo que permite detectar y tratar las malas hierbas entre hileras. Esta pulverización es posible en todas las fases y para todos los cultivos en hileras antes de la cobertura total: el cliente puede así realizar un tratamiento adicional con See & Spray en el cultivo en desarrollo.

La tecnología See & Spray ya ha sido probada y probada, especialmente en Estados Unidos, pero también en Europa. La aplicación tiene un porcentaje de éxito similar al de la pulverización general con el añadido de una reducción del consumo de hasta dos tercios. Las primeras pruebas realizadas en Europa arrojaron resultados similares.

31-7-24--M.Bonaventur

fc.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

ALPEGO

Alpego Agile = Deshierbe ecológico entre hileras con soluciones probadas

Agile es la desherbadora entre hileras multifuncional controlada electrónicamente de Alpego para operaciones totalmente automáticas y una completa innovación en la línea Focus de la empresa dirigida al sector vitícola.

El punto fuerte de Agile, la desherbadora controlada electrónicamente de Alpego ganó el premio a la Recomendación Técnica en el Concurso de Innovación Técnica de Eima 2021. Esto se debe a su doble capacidad de compensar las desalineaciones del tractor con respecto al viñedo y de trabajar excluyendo un lado del viñedo.

Impulsado por una toma de fuerza y disponible en dos tamaños diferentes para adaptarse a diferentes diseños de plantación, el Agile consta de cinco componentes: bastidor, sistema de remolque, unidad de herramientas, transmisión y accesorios.

Fijados al bastidor central están los acopladores del tractor en la parte delantera y los acopladores de las ruedas en la parte trasera, mientras que los conjuntos de implementos están sujetos a los extremos de dos pares de pistones hidráulicos, que están integrados en el bastidor central. Estos permiten que los porta-aperos se muevan lateralmente, compensando los movimientos del tractor y manteniendo así la combinación tractor-apero en las líneas de cultivo. El sistema de traslación está controlado por un sistema electrohidráulico equipado con sensores que interceptan la línea de la planta por contacto.

La unidad portátil Command J con software especial facilita la gestión de las funciones principales, tanto de forma manual como automática, permitiendo configurar las condiciones de trabajo deseadas.

Bloquear uno de los dos grupos de herramientas

El sistema de centrado continuo del grupo herramienta utiliza las plantas como punto de referencia, trabajando tanto para superar los posibles obstáculos representados por las plantas y los postes - evitando colisiones - como para guiar el cabezal, manteniéndolo constantemente centrado con respecto a la hilera (corrección garantizada de 100 milímetros por lado).

Como se mencionó, es posible realizar trabajos en una sola fila, excluyendo una de las dos unidades de herramientas. Esto se realiza bajando la rueda del lado correspondiente, con la posterior extracción del grupo herramienta del suelo y parada automática de la máquina.

Bajo consumo y respeto por el medio ambiente.

Una de las principales ventajas que aporta Agile es su baja potencia requerida (el fabricante sugiere combinarlo con tractores de 50 a 120 CV), lo que permite que el tractor trabaje a regímenes reducidos del motor, asegurando un importante ahorro de combustible.

Otra particularidad de este equipo es que resulta altamente eficaz incluso en las condiciones de funcionamiento más difíciles, en terrenos duros o pedregosos o en presencia de hierba espesa. La alta velocidad de trabajo (hasta 7 km/h) se combina además con la posibilidad de realizar una única pasada por hilera de trabajo por ambos lados.

En general, Agile es una buena alternativa al control químico de malas hierbas, capaz de minimizar el impacto ambiental cuando se trabaja en viñedos y huertos. Los dos elementos Biorotor (son herramientas rotativas y cada rotor tiene un ancho de trabajo de 25-30 cm) realizan el tratamiento superficial en la zona cercana a la hilera inferior, cortando y mezclando la hierba con la tierra, dejándola fresca y suave - al menos Al mismo tiempo, el equipamiento entre las hileras realiza un control eficaz de las malas hierbas, garantizando intervalos de rebrote más largos.

31-7-24--V.Sofos

newsgr.

Alpego Agile = Deshierbe ecológico entre hileras con soluciones probadas

Agile es la desherbadora entre hileras multifuncional controlada electrónicamente de Alpego para operaciones totalmente automáticas y una completa innovación en la línea Focus de la empresa dirigida al sector vitícola.

El punto fuerte de Agile, la desherbadora controlada electrónicamente de Alpego ganó el premio a la Recomendación Técnica en el Concurso de Innovación Técnica de Eima 2021. Esto se debe a su doble capacidad de compensar las desalineaciones del tractor con respecto al viñedo y de trabajar excluyendo un lado del viñedo.

Impulsado por una toma de fuerza y disponible en dos tamaños diferentes para adaptarse a diferentes diseños de plantación, el Agile consta de cinco componentes: bastidor, sistema de remolque, unidad de herramientas, transmisión y accesorios.

Fijados al bastidor central están los acopladores del tractor en la parte delantera y los acopladores de las ruedas en la parte trasera, mientras que los conjuntos de implementos están sujetos a los extremos de dos pares de pistones hidráulicos, que están integrados en el bastidor central. Estos permiten que los porta-aperos se muevan lateralmente, compensando los movimientos del tractor y manteniendo así la combinación tractor-apero en las líneas de cultivo. El sistema de traslación está controlado por un sistema electrohidráulico equipado con sensores que interceptan la línea de la planta por contacto.

La unidad portátil Command J con software especial facilita la gestión de las funciones principales, tanto de forma manual como automática, permitiendo configurar las condiciones de trabajo deseadas.

Bloquear uno de los dos grupos de herramientas

El sistema de centrado continuo del grupo herramienta utiliza las plantas como punto de referencia, trabajando tanto para superar los posibles obstáculos representados por las plantas y los postes - evitando colisiones - como para guiar el cabezal, manteniéndolo constantemente centrado con respecto a la hilera (corrección garantizada de 100 milímetros por lado).

Como se mencionó, es posible realizar trabajos en una sola fila, excluyendo una de las dos unidades de herramientas. Esto se realiza bajando la rueda del lado correspondiente, con la posterior extracción del grupo herramienta del suelo y parada automática de la máquina.

Bajo consumo y respeto por el medio ambiente.

Una de las principales ventajas que aporta Agile es su baja potencia requerida (el fabricante sugiere combinarlo con tractores de 50 a 120 CV), lo que permite que el tractor trabaje a regímenes reducidos del motor, asegurando un importante ahorro de combustible.

Otra particularidad de este equipo es que resulta altamente eficaz incluso en las condiciones de funcionamiento más difíciles, en terrenos duros o pedregosos o en presencia de hierba espesa. La alta velocidad de trabajo (hasta 7 km/h) se combina además con la posibilidad de realizar una única pasada por hilera de trabajo por ambos lados.

En general, Agile es una buena alternativa al control químico de malas hierbas, capaz de minimizar el impacto ambiental cuando se trabaja en viñedos y huertos. Los dos elementos Biorotor (son herramientas rotativas y cada rotor tiene un ancho de trabajo de 25-30 cm) realizan el tratamiento superficial en la zona cercana a la hilera inferior, cortando y mezclando la hierba con la tierra, dejándola fresca y suave - al menos Al mismo tiempo, el equipamiento entre las hileras realiza un control eficaz de las malas hierbas, garantizando intervalos de rebrote más largos.

31-7-24--V.Sofos

newsgr.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

NEXAT

Opción de azada mecánica

La empresa austriaca Einböck es el último fabricante en desarrollar una máquina a medida para Nexat, equipando el vehículo transportador con una azada mecánica Chopstar-Max XXL de 14 m para cultivos en hileras.

El proyecto comenzó rápidamente después de una reunión en Agritechnica el año pasado, y la máquina de preproducción, que está equipada con el sistema de dirección por cámara Row-Guard, se probó con éxito a principios de esta temporada en hileras de maíz espaciadas 50 cm.

El próximo año se fabricarán más herramientas para el control mecánico de malezas para los Nexat que se utilizan en todo el mundo.

31-7-24--S.Vale

proru.

Opción de azada mecánica

La empresa austriaca Einböck es el último fabricante en desarrollar una máquina a medida para Nexat, equipando el vehículo transportador con una azada mecánica Chopstar-Max XXL de 14 m para cultivos en hileras.

El proyecto comenzó rápidamente después de una reunión en Agritechnica el año pasado, y la máquina de preproducción, que está equipada con el sistema de dirección por cámara Row-Guard, se probó con éxito a principios de esta temporada en hileras de maíz espaciadas 50 cm.

El próximo año se fabricarán más herramientas para el control mecánico de malezas para los Nexat que se utilizan en todo el mundo.

31-7-24--S.Vale

proru.

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

KRAMP

Kramp = 3 nuevas líneas de corte en la gama

Una de las nuevas incorporaciones a la gama de Kramp es la denominada línea de corte Biocut. Según el proveedor, se compone en un 30% de materiales de origen biológico, especialmente almidón de patatas. Patrick Herrmann, director de ventas en Alemania, explica: “El Biocut no sólo es eficaz y duradero, sino también más respetuoso con el medio ambiente. Al hacerlo, estamos estableciendo un nuevo estándar en la industria y ofreciendo a nuestros clientes una alternativa más sostenible”.

También se añadió recientemente Endura (línea de corte) a la gama del proveedor de repuestos y servicios de Strullendorf. Esto está dirigido a usuarios aficionados y profesionales en Strullendorf con emisiones de vibración reducidas y ruido minimizado. La línea de corte impresiona por su perfil aerodinámico y su excepcional flexibilidad, según afirma la empresa en un comunicado de prensa.

Kramp = hilo de corte para cada uso

Como tercer miembro del grupo, Duraflex ofrece un potente corte a través de una vegetación densa y robusta. Para que a los clientes les resulte más fácil elegir el producto adecuado, los clientes del proveedor de repuestos y servicios tienen a su disposición una descripción general de los diferentes hilos de corte, que explica los diferentes campos de aplicación, especificaciones y ventajas.

31-7-24--A. Bohnsack

dlv.

https://www.kramp.com/shop-es/es?_gl=1* ... ODk2NTI0NQ..

Kramp = 3 nuevas líneas de corte en la gama

Una de las nuevas incorporaciones a la gama de Kramp es la denominada línea de corte Biocut. Según el proveedor, se compone en un 30% de materiales de origen biológico, especialmente almidón de patatas. Patrick Herrmann, director de ventas en Alemania, explica: “El Biocut no sólo es eficaz y duradero, sino también más respetuoso con el medio ambiente. Al hacerlo, estamos estableciendo un nuevo estándar en la industria y ofreciendo a nuestros clientes una alternativa más sostenible”.

También se añadió recientemente Endura (línea de corte) a la gama del proveedor de repuestos y servicios de Strullendorf. Esto está dirigido a usuarios aficionados y profesionales en Strullendorf con emisiones de vibración reducidas y ruido minimizado. La línea de corte impresiona por su perfil aerodinámico y su excepcional flexibilidad, según afirma la empresa en un comunicado de prensa.

Kramp = hilo de corte para cada uso

Como tercer miembro del grupo, Duraflex ofrece un potente corte a través de una vegetación densa y robusta. Para que a los clientes les resulte más fácil elegir el producto adecuado, los clientes del proveedor de repuestos y servicios tienen a su disposición una descripción general de los diferentes hilos de corte, que explica los diferentes campos de aplicación, especificaciones y ventajas.

31-7-24--A. Bohnsack

dlv.

https://www.kramp.com/shop-es/es?_gl=1* ... ODk2NTI0NQ..

Se tu mismo, el resto de los papeles estan cogidos (O.Wilde)

- Manu1946

- God of Agroterra

- Mensajes: 41655

- Registrado: 11 Nov 2010, 16:01

- Mostrar url de tu tienda en Agroterra: No

- Ubicación: Europa ??

Re: NOTICIAS VARIAS

DEUTZ FAHR

Cuatro modelos de la nueva serie Deutz-Fahr 4E