BRASIL

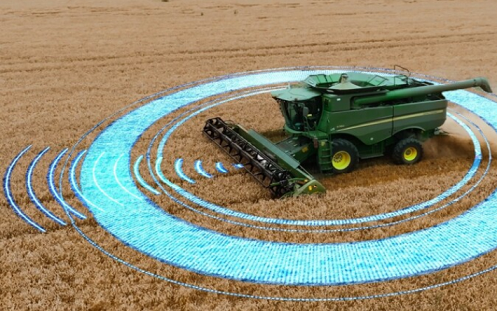

Prueba de conducción exclusiva con la cosechadora Fendt Ideal 9T

Con un motor de 656 hp, un tanque de grano de 17.100 litros y una plataforma de hasta 50 pies, el nuevo Fendt Ideal 9T trae mucha tecnología y capacidad de procesamiento con calidad y una baja tasa de pérdidas y daños en los granos.

Mato Grosso do Sul es uno de los estados brasileños más inspiradores para quienes disfrutan de una buena agricultura, con productividad y eficiencia, pero también con buenas prácticas de integración de la agricultura y la conservación de la naturaleza. La región de Bonito es un ejemplo de la conexión entre las prácticas agrícolas, el ecoturismo y la contemplación del entorno natural.

Para probar la cosechadora Fendt Ideal 9T en campo, fuimos a esta región del Centro-Oeste brasileño, específicamente a la Hacienda Bodoquena, propiedad del Grupo Verluz Sementes, en el municipio de Bonito. En una zona destinada a la producción de semillas, tuvimos la oportunidad de trabajar con el Fendt Ideal 9T durante todo el día, en excelentes condiciones climáticas y de cultivo.

Fendt Brasil tiene una línea de cuatro modelos de tractores, la cosechadora Fendt Ideal, los modelos 7, 8 y 9, las sembradoras Fendt Momentum y el pulverizador Fendt Rogator 900. Después de seis años de actuación en Brasil, la marca está convencida de que uno de sus puntos fuertes es la confiabilidad, demostrada por los excelentes registros de su sector de posventa. Los resultados de la evaluación de sus productos por parte de la propia empresa, así como por instituciones de investigación nacionales, también han demostrado que la marca ha obtenido excelentes resultados en términos de desempeño operativo.

https://youtu.be/6LrwiHvIDto

Las cosechadoras Ideal se fabrican en Santa Rosa (RS), con algunos componentes importados, y se ofrecen en tres modelos, Ideal 7, 8 y 9, pudiendo los modelos 8 y 9 recibir la designación T, que se refiere al conjunto con oruga delantera, en lugar de neumáticos. Entre los modelos, algunos cambios en el chasis y en la parte industrial, el modelo Ideal 7 utiliza un solo rotor en lugar de dos rotores, como en los Ideal 8 y 9. Son rotores exclusivos, diferentes a otros modelos de máquinas de la competencia.

El modelo más pequeño, Ideal 7, tiene un tanque de granos para 12.500 litros, o aproximadamente 160 bolsas, y puede equiparse con plataformas de corte de 35 y 40 pies. En los modelos Ideal 8 y 9, la tolva de granos aumenta a 17.100 litros o 220 bolsas y la plataforma puede ser de 40 y 45 pies en el modelo 8, y de 45 y 50 pies en el modelo 9.

Motor

Aunque los tres modelos ofrecidos para el mercado nacional son parte de una familia de productos, en Ideal cada modelo tiene un motor diferente y no una versión repotenciada del mismo motor. El Ideal 7 utiliza el AgcoPower, modelo AP 9,8 L con 7 cilindros y 481 CV, el Ideal 8 utiliza el Man, modelo 12,4 L con 6 cilindros y 545 CV y el Ideal 9 viene equipado con el Man, 15,2 L también de 6 cilindros, con 656 CV de potencia máxima. Todos los motores cumplen con el estándar de reducción de emisiones Proconve MAR-1, con el uso de postratamiento con Arla32 y siguen la tendencia actual de reducir las revoluciones del motor, proporcionando la máxima potencia en torno a las 1.900 rpm.

En el sistema de enfriamiento de la temperatura del motor, el sistema de ventilación “Airsense” invierte el sentido de giro del ventilador del radiador para eliminar residuos que podrían restringir el paso del aire a través de los radiadores. También como novedad, se añadió a los modelos 8 y 9 el “Airbox”, que consiste en una caja de aire presurizada, haciendo pasar el tubo de escape por un compartimento, reduciendo la acumulación de residuos que podrían generar un incidente térmico.

Plataforma

Todas las plataformas utilizadas por los modelos Ideal fabricados en la unidad AGCO en Santa Rosa, RS, son del tipo draper, modelo Dynaflex, con 35 y 40 pies para el modelo Ideal 7, con 40 y 45 pies para el modelo Ideal 8 y para el más grande, el Ideal 9, la plataforma es de 45 y 50 pies de largo. Actualmente, la Ideal 9 es la única máquina del país que sale de fábrica con una plataforma de 50 pies, producida en Brasil.

La barra de corte es del tipo Schumacher, dividida en dos secciones, y puede actuar como barra flexible o rígida, controlada desde la posición del operador. En el modo flexible, la lectura de la posición vertical y la flexibilidad se realizan mediante potenciómetros, que transfieren la información al operador. La carrera vertical de las palas es de 203 mm, pudiendo adaptarse a la superficie del terreno, y tanto la plataforma como el canal de alimentación son accionados directamente por un eje cardán a través del “drive center”. Dos secciones de cinta transportadora recogen el material en el centro y éste es transportado al canal de alimentación mediante un pequeño sinfín central. Cada lado de la plataforma es accionado por un eje cardán, que recibe el movimiento central. El del lado derecho acciona el transportador central, el transportador del lado derecho y la parte derecha de la barra de corte. El eje cardán izquierdo, a su vez, acciona el sinfín central, la cinta transportadora izquierda y la sección de la barra de corte izquierda. La velocidad de las orugas laterales puede ser ajustada desde la cabina por el operador. En las máquinas de hasta 40 pies, el molinete es único, pero en las plataformas de 45 y 50 pies está dividido en dos partes.

Los ajustes básicos de todas las plataformas y de los tres modelos Fendt Ideal se realizan directamente desde la cabina de la máquina, mediante accionamiento electrohidráulico, así como para el ajuste de presión, ángulo de ataque, ajuste del molinete, memoria de altura de corte y maniobra y velocidad del transportador, sin necesidad de que el operador abandone su puesto de trabajo.

La barra de corte es del tipo Schumacher, dividida en dos secciones, y puede actuar como barra flexible o rígida, controlada desde la posición del operador.

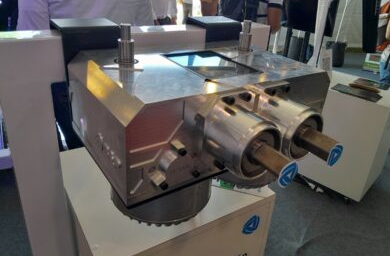

Sistema industrial

Aunque hemos afirmado que el Ideal se fabrica en Brasil, algunos componentes clave se traen de las fábricas europeas de Fendt. Tanto el motor como todo el conjunto de transmisión y propulsión, el “drive center”, se traen del extranjero. Durante la prueba, nos tomamos el tiempo de conocer las particularidades del “drive center” del Ideal 9T. Toda la parte industrial es accionada por sólo 13 correas.

Inmediatamente después de que la masa de producto cosechado sale de la plataforma, entra en el canal de alimentación, formado por cuatro cadenas, en todos los modelos en la versión actual. Este canal, también conocido como boquilla, se puede ajustar en cuanto a ángulo de ataque e inclinación lateral, así como la velocidad de avance por rotación, que varía desde 611 rpm hasta 952 rpm, controlada por sensores. Como era de esperar, en una máquina con tecnología tan avanzada como ésta, el proyecto previó el cambio de dirección y la reducción de la velocidad de movimiento para la reversión, mediante un motor hidráulico.

Desde el canal, el grano pasa a un cilindro alimentador que gira más lento que los rotores, entre 280 rpm y 810 rpm, y tiene una caja que retiene las piedras. Dirige el flujo másico a un único rotor centralizado, en el modelo menor, Ideal 7, y dos rotores para los modelos Ideal 8 y 9, que realizarán la función de trilla, separación e inicio de la limpieza.

En el modelo Ideal 9T que hemos probado, se puede observar que los dos rotores tienen un diámetro menor que la competencia, pero son mucho más largos, con 4.838 mm, lo que resulta en un área de pista y separación de 4,5 m2. Los rotores se dividen en cuatro partes, cada una con una función muy clara. La primera parte del rotor tiene forma helicoidal, con cuatro hélices, que suministran principalmente el alimento a la siguiente parte, que se encarga de la trilla y separación y está formada por dos módulos de barras desplazadas. Se espera que toda la trilla ocurra en esta sección del rotor, con una acción de compresión y descompresión, así como la mayor parte de la separación de los granos de la paja. Luego, la siguiente porción del rotor continúa la separación, a través de dedos, dispuestos de manera helicoidal sobre el rotor. Finalmente la última parte es la encargada de la descarga. Para controlar la velocidad de los rotores hay un divisor en forma de caja alta y baja, que determina un rango donde el control se realiza desde la posición del operador. Al igual que el canal de alimentación, los rotores también pueden invertir su movimiento, mediante un interruptor colocado en la consola lateral.

Los cóncavos están hechos de alambre y las rejillas colocadas en la parte inferior de los rotores pueden estar hechas de alambre y dedos y son muy fáciles de quitar.

Los granos trillados caen sobre una bandeja de estratificación, situada en la parte delantera y que realiza la función de prelimpieza. Desde allí, los granos limpios pasan a los tamices y con ayuda del ventilador se retira la paja clara. Otra bandeja de retorno lleva el producto al inicio de los tamices.

Los tamices son del tipo doble cascada, y tanto el superior como el inferior se elegirán en función del tamaño del grano, siendo del mismo tipo los de maíz y soja. En la terminal, dentro de la cabina, la apertura se puede ajustar electrohidráulicamente. Aunque las pantallas son fijas, tienen la capacidad de actuar como autonivelantes, ya que el sistema de doble cascada y la bandeja de estratificación tienen tramos curvos en material plástico en las bandejas de retorno y los divisores son más altos, proporcionando compensación en zonas inclinadas.

Al pasar por los tamices, el grano sube al depósito a través del elevador de grano limpio, que utiliza 40 palas de goma (cucharas). Allí se encuentra el sensor de productividad y humedad. El tanque de granos tiene extensiones que se pueden retraer directamente desde la cabina para su transporte y almacenamiento.

El ventilador está compuesto de tres secciones y la velocidad puede ser variada desde 150 rpm a 1.350 rpm por el operador. En el re-trail, un dato interesante es que el grano retorna a la bandeja de retorno y no directamente al trail, lo que sin duda reduce los daños al grano.

El tubo de descarga del Streamer 210 puede descargar todo el tanque de granos en hasta 81 segundos.

El tubo de descarga, llamado Streamer 140 en el modelo Ideal 7 y Streamer 210 en los modelos Ideal 8 y 9, puede descargar completamente el tanque de granos en hasta 81 segundos, pero este caudal puede ser reducido para evitar la rotura del grano, en casos como el de Fazenda Bodoquena, que produce semillas. La base del tubo está reforzada, a partir de una robusta pieza de fundición, a través de la cual se articula el tubo a la posición de descarga. El tamaño del tubo es proporcional a la longitud de la plataforma, con 9,15 m en el Ideal 7 y 10,6 m en los modelos 8 y 9. Un simple toque en el monitor abre la extensión y con un interruptor de rodillo en la palanca multifunción abre y cierra el tubo e inicia la descarga.

Por último, a la salida de la paja, es necesario gestionar los residuos, primero con el picador de paja, que trabaja a dos velocidades y se basa en un rotor de cuchillas que actúa sobre una barra fija. Luego de ser picada, la paja es dirigida a través de deflectores hacia el esparcidor, el cual funciona con dos discos aleteados (“spinners”), accionados hidráulicamente. El ajuste de la velocidad de los discos es crucial para el ancho de distribución. Vimos en la prueba que la máquina cubre totalmente el ancho de corte de la plataforma, sin ninguna concentración en el centro de la máquina, lo que favorece la siembra de otros cultivos en secuencia. En la salida de la paja, antes del esparcidor, sobre una superficie plana tenemos el sensor de pérdida de grano.

................................................................